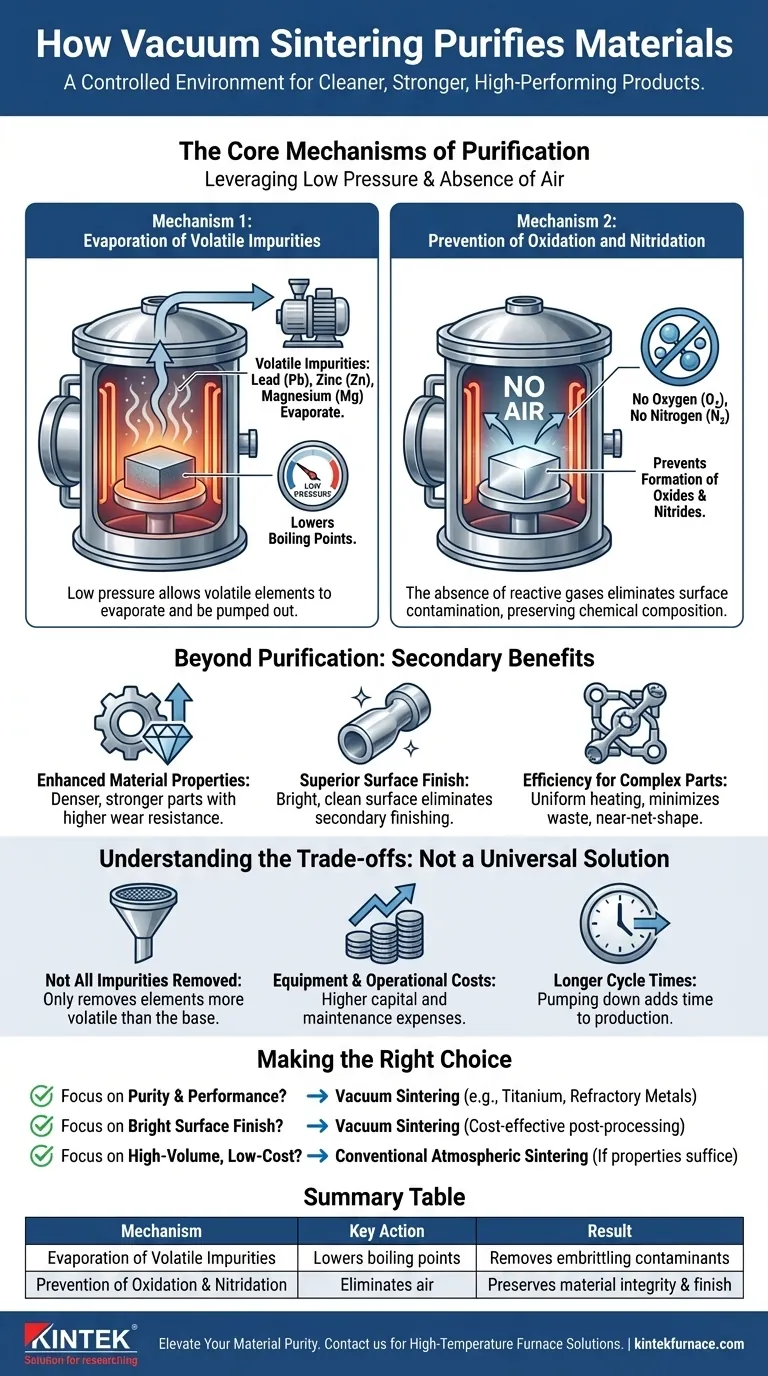

En bref, le frittage sous vide purifie les matériaux par deux actions principales. En opérant sous une pression extrêmement basse, il permet aux impuretés volatiles comme le plomb, le zinc et le magnésium de s'évaporer du matériau de base. Simultanément, l'absence d'air empêche la formation de nouvelles impuretés, telles que les oxydes et les nitrures, qui compromettraient autrement l'intégrité et les performances du matériau.

La puissance du frittage sous vide ne réside pas dans l'ajout d'un agent purificateur, mais dans la création d'un environnement contrôlé. Cet environnement élimine activement les éléments indésirables et prévient la contamination, ce qui permet d'obtenir un produit final fondamentalement plus propre, plus résistant et plus performant.

Les mécanismes fondamentaux de la purification

Pour comprendre la valeur du frittage sous vide, il faut d'abord comprendre la physique en jeu. Le processus exploite l'environnement sous vide de deux manières distinctes pour obtenir un matériau plus pur.

Mécanisme 1 : Évaporation des impuretés volatiles

Sous pression atmosphérique normale, chaque matériau a un point d'ébullition spécifique. Un principe clé de la physique du vide est que l'abaissement de la pression abaisse également le point d'ébullition d'un matériau.

Le frittage sous vide exploite cela en créant un environnement où les impuretés à haute volatilité (une tendance à s'évaporer) sont encouragées à se transformer en gaz à des températures bien inférieures au point de fusion du matériau primaire.

Des éléments tels que le plomb (Pb), le zinc (Zn) et le magnésium (Mg) sont des contaminants courants et très volatils. Le vide "aspire" efficacement ces impuretés évaporées hors du four, les éliminant physiquement de la pièce finale.

Mécanisme 2 : Prévention de l'oxydation et de la nitruration

De nombreux métaux et alliages de haute performance sont très réactifs avec les gaz présents dans l'air, en particulier l'oxygène et l'azote.

Lorsqu'ils sont chauffés dans un four conventionnel, ces matériaux forment facilement des oxydes et des nitrures à leur surface. Ces composés sont des impuretés qui créent une couche cassante et faible, dégradent les propriétés mécaniques et entraînent une finition de surface terne.

En éliminant l'air, un four sous vide élimine les réactifs. Cela empêche l'oxydation et la nitruration de se produire en premier lieu, préservant la composition chimique inhérente du matériau et assurant une surface brillante et propre.

Au-delà de la purification : les avantages secondaires

L'effet de purification du frittage sous vide conduit directement à plusieurs améliorations critiques du composant final, ce qui justifie souvent l'investissement dans cette technologie.

Propriétés des matériaux améliorées

En éliminant les impuretés fragilisantes et en empêchant la formation d'oxydes, le frittage sous vide produit des pièces plus denses, plus résistantes et ayant une plus grande résistance à l'usure. Ceci est essentiel pour les composants utilisés dans des applications exigeantes.

Finition de surface supérieure

Étant donné qu'aucune oxydation de surface ne se produit, les pièces sortent d'un four sous vide avec une finition brillante, lisse et souvent d'aspect métallique. Cela peut éliminer le besoin d'opérations de nettoyage ou de finition secondaires, réduisant ainsi les étapes de processus et les coûts.

Efficacité pour les pièces complexes

Pour les composants petits ou de forme complexe fabriqués à partir de poudre métallique, le frittage sous vide assure un chauffage uniforme et une densification constante. Cela minimise le gaspillage de matière et produit des pièces à forme quasi-nette, réduisant le besoin d'usinage coûteux après frittage.

Comprendre les compromis

Bien que puissant, le frittage sous vide n'est pas une solution universelle. Une évaluation objective exige de comprendre ses limites.

Toutes les impuretés ne sont pas éliminées

Ce processus n'est efficace que pour éliminer les impuretés plus volatiles que le matériau de base. Les éléments ayant une très faible pression de vapeur (c'est-à-dire un point d'ébullition très élevé) ne s'évaporeront pas et resteront dans le matériau.

Coûts d'équipement et d'exploitation

Les fours sous vide sont plus complexes et entraînent un coût d'investissement plus élevé que les fours atmosphériques standard. Ils nécessitent également des systèmes de contrôle et une maintenance plus sophistiqués, ce qui entraîne des dépenses d'exploitation plus élevées.

Cycles plus longs

Le processus de mise sous vide du four pour atteindre le niveau de vide requis ajoute du temps au cycle de production global. Pour les pièces à grand volume et à faible marge, cela peut être un inconvénient important par rapport aux processus atmosphériques plus rapides.

Faire le bon choix pour votre objectif

Le choix du bon processus de frittage dépend entièrement des exigences spécifiques de votre projet en matière de pureté, de performance et de coût.

- Si votre objectif principal est une pureté et des performances maximales : Le frittage sous vide est le choix supérieur, en particulier pour les matériaux réactifs comme le titane, les métaux réfractaires ou les aciers inoxydables de haute performance.

- Si votre objectif principal est de produire des pièces avec une finition de surface brillante et propre : L'avantage de la prévention de l'oxydation rend le frittage sous vide très efficace, ce qui peut permettre d'économiser des coûts sur le post-traitement.

- Si votre objectif principal est la production à grand volume et à faible coût de matériaux non réactifs : Un processus de frittage atmosphérique conventionnel peut être une solution plus rentable si les propriétés du matériau qu'il produit sont suffisantes pour votre application.

En fin de compte, choisir le frittage sous vide est une décision stratégique d'investir dans un processus contrôlé pour un matériau final non contaminé et supérieur.

Tableau récapitulatif :

| Mécanisme | Action clé | Résultat |

|---|---|---|

| Évaporation des impuretés volatiles | Abaisse les points d'ébullition pour éliminer des éléments comme le plomb, le zinc et le magnésium | Élimine les contaminants fragilisants |

| Prévention de l'oxydation et de la nitruration | Élimine l'air pour arrêter la formation d'oxydes et de nitrures | Préserve l'intégrité du matériau et la finition de surface |

Prêt à élever la pureté et les performances de vos matériaux ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions de frittage sous vide peuvent améliorer vos processus et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un environnement de vide poussé est-il nécessaire dans l'appauvrissement du laitier de cuivre ? Maximisez l'efficacité de votre séparation de matte

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale