L'efficacité du dégazage lors du recuit sous vide repose sur une interaction précise de quatre paramètres clés. Il s'agit de la température du processus, du niveau de vide atteint, de la durée de l'opération, et des propriétés physiques et chimiques inhérentes du matériau et des gaz qui y sont dissous. Un contrôle adéquat de ces variables fait la différence entre une purification réussie et une tentative ratée.

Le principal défi du dégazage ne consiste pas seulement à appliquer de la chaleur et du vide. Il s'agit d'utiliser stratégiquement la température pour énergiser les atomes de gaz piégés et d'utiliser un vide poussé pour créer un gradient de pression puissant qui les force à sortir du matériau.

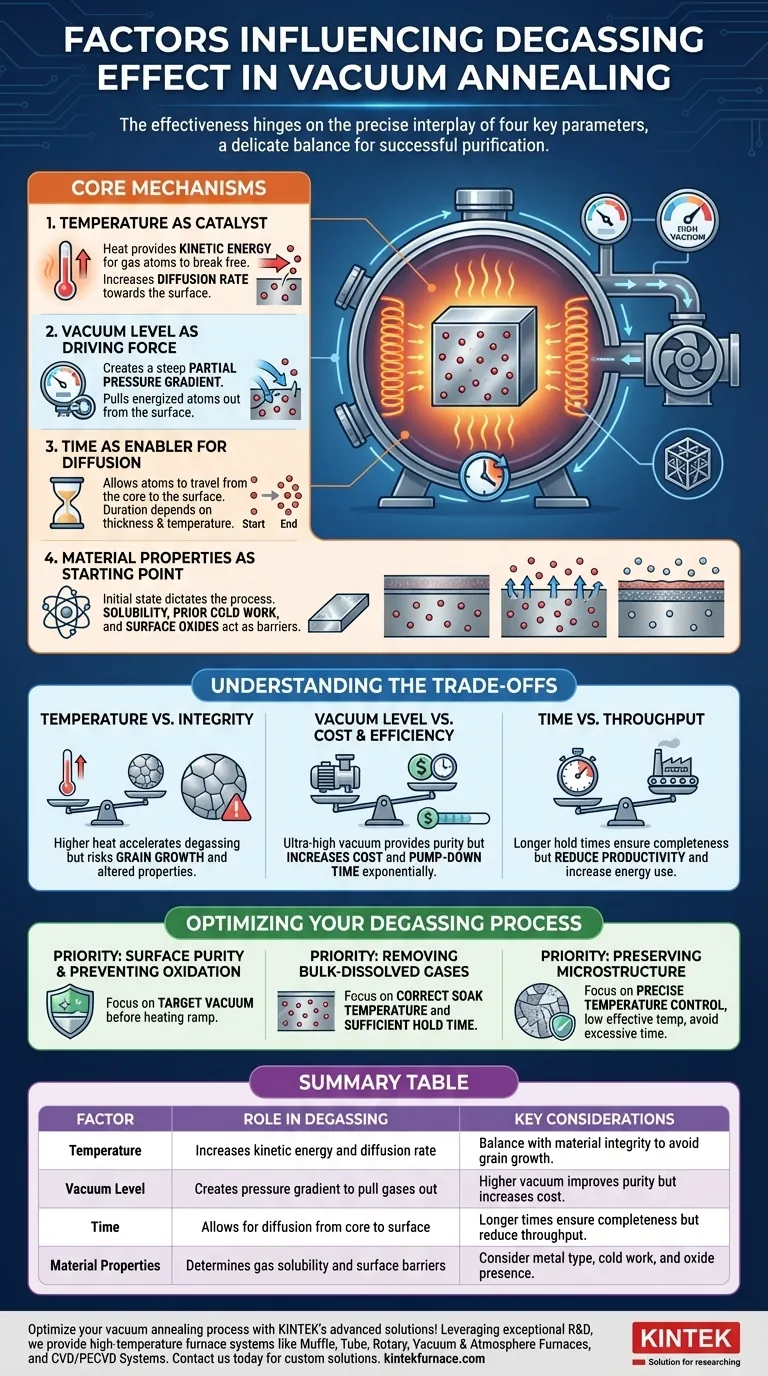

Les mécanismes fondamentaux du dégazage

Pour contrôler le résultat, vous devez d'abord comprendre le rôle que joue chaque facteur dans le processus physique d'élimination des gaz piégés d'un matériau solide.

La température comme catalyseur

La chaleur fournit l'énergie cinétique nécessaire aux atomes de gaz (comme l'hydrogène, l'azote et l'oxygène) pour se libérer du réseau métallique où ils sont piégés.

Des températures plus élevées augmentent également considérablement le taux de diffusion de ces atomes, leur permettant de se déplacer plus librement à travers la structure du matériau vers la surface.

Le niveau de vide comme force motrice

Un vide poussé abaisse considérablement la pression dans la chambre de recuit. Cela crée un gradient de pression partielle important entre l'intérieur du matériau (concentration élevée de gaz) et l'environnement ambiant (faible concentration de gaz).

Cette différence de pression est la force motrice fondamentale qui expulse les atomes de gaz énergisés une fois qu'ils atteignent la surface du matériau, où ils sont ensuite évacués par les pompes à vide.

Le temps comme facilitateur de la diffusion

Le dégazage n'est pas instantané. Il faut suffisamment de temps pour que les atomes de gaz voyagent du cœur du composant vers sa surface.

La durée requise dépend directement de l'épaisseur du matériau, de sa température et du gaz spécifique à éliminer. Les pièces plus épaisses ou les températures plus basses exigent des temps de maintien plus longs pour un dégazage complet.

Les propriétés du matériau comme point de départ

L'état initial de votre matériau dicte l'ensemble du processus. Des facteurs tels que le type de métal, l'écrouissage antérieur et la présence d'alliages déterminent la solubilité des différents gaz.

De plus, des oxydes métalliques stables à la surface peuvent agir comme une barrière, empêchant le gaz de s'échapper. Une fonction clé du vide est d'empêcher la formation de nouveaux oxydes pendant le processus de chauffage.

Comprendre les compromis

L'optimisation d'un cycle de recuit sous vide est un exercice d'équilibre entre des facteurs concurrents. Pousser une variable à l'extrême a souvent des conséquences négatives pour une autre.

Température vs. Intégrité du matériau

Bien que des températures plus élevées accélèrent le dégazage, une chaleur excessive peut être destructrice. Elle peut provoquer une croissance de grain indésirable, ce qui altère les propriétés mécaniques, ou entraîner des changements de phase indésirables dans l'alliage. L'objectif est de trouver une température suffisamment élevée pour la diffusion mais suffisamment basse pour préserver la microstructure souhaitée.

Niveau de vide vs. Coût et efficacité

Atteindre un ultra-haut vide (UHV) offre l'environnement le plus propre mais entraîne un coût significatif en équipement et en temps. Le temps de pompage requis augmente exponentiellement à mesure que vous visez des vides plus élevés. Vous devez équilibrer le besoin de pureté de surface avec les coûts d'exploitation et le rendement.

Temps vs. Débit

Un temps de maintien plus long assure une élimination plus complète des gaz, en particulier du cœur des composants épais. Cependant, chaque minute supplémentaire passée dans le four réduit la productivité globale et augmente la consommation d'énergie. Le temps de cycle doit être suffisamment long pour répondre aux normes de qualité mais suffisamment court pour rester économiquement viable.

Optimisation de votre processus de dégazage

Votre objectif spécifique déterminera la variable de processus que vous devrez privilégier.

- Si votre objectif principal est la pureté de surface et la prévention de l'oxydation : Priorisez l'atteinte du niveau de vide cible avant de commencer à augmenter la température du four.

- Si votre objectif principal est d'éliminer les gaz dissous en vrac (comme l'hydrogène) : Priorisez l'atteinte de la bonne température de maintien et prévoyez un temps de maintien suffisant pour permettre une diffusion complète.

- Si votre objectif principal est de préserver une microstructure spécifique : Priorisez un contrôle précis de la température, en utilisant la température efficace la plus basse et en évitant des temps de maintien excessivement longs.

En maîtrisant ces variables, vous transformez le recuit sous vide d'un simple processus de chauffage en un outil précis de purification des matériaux.

Tableau récapitulatif :

| Facteur | Rôle dans le dégazage | Considérations clés |

|---|---|---|

| Température | Augmente l'énergie cinétique et le taux de diffusion des gaz | Équilibrer avec l'intégrité du matériau pour éviter la croissance des grains |

| Niveau de vide | Crée un gradient de pression pour expulser les gaz | Un vide plus poussé améliore la pureté mais augmente les coûts |

| Temps | Permet la diffusion du cœur vers la surface | Des temps plus longs garantissent l'exhaustivité mais réduisent le débit |

| Propriétés du matériau | Détermine la solubilité des gaz et les barrières de surface | Prendre en compte le type de métal, l'écrouissage et la présence d'oxydes |

Optimisez votre processus de recuit sous vide avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité du dégazage et la pureté des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques et améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.