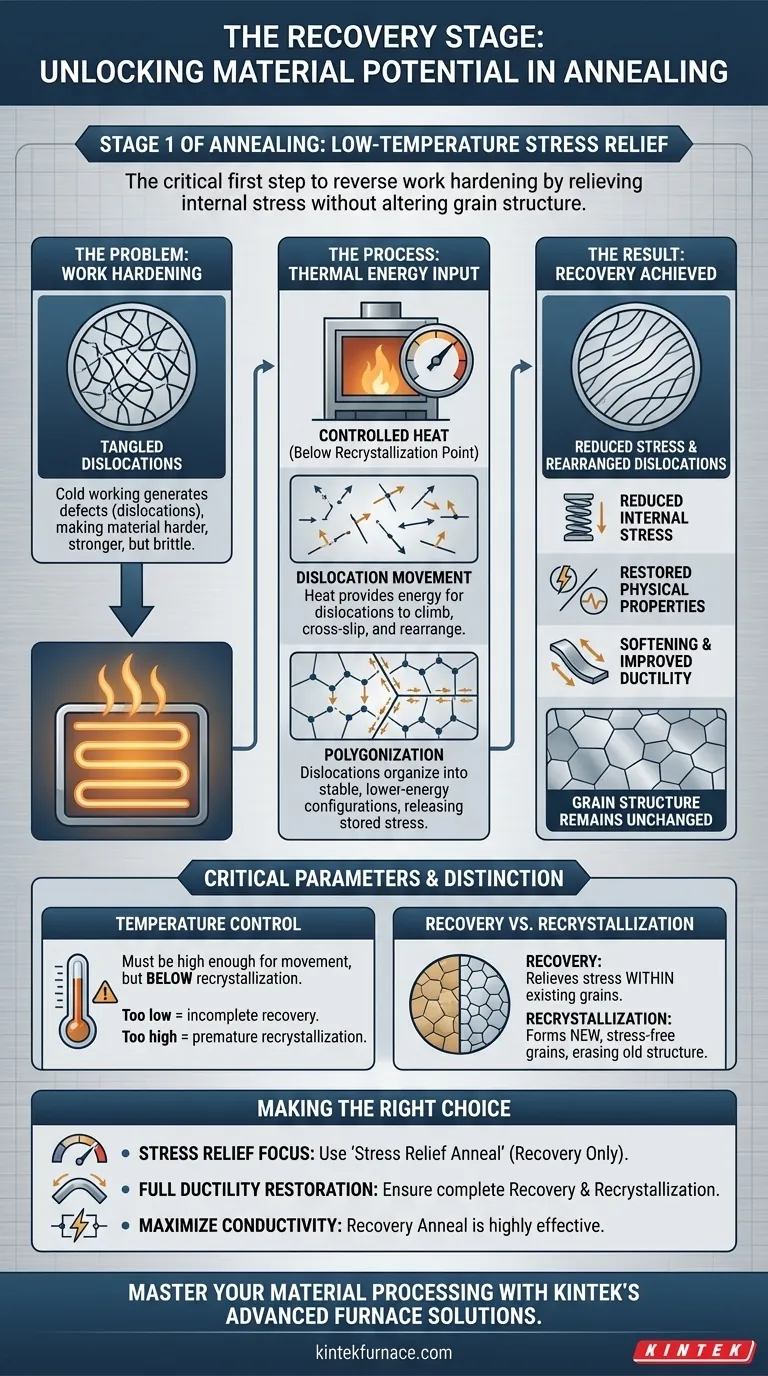

Essentiellement, la phase de récupération est la première phase, à basse température, du processus de recuit. Pendant la récupération, l'objectif principal est de soulager les contraintes internes emmagasinées dans un matériau à la suite de processus tels que le travail à froid. Ceci est réalisé en chauffant le matériau à une température soigneusement contrôlée en dessous de son point de recristallisation, ce qui permet aux défauts internes de se réorganiser sans altérer fondamentalement la structure cristalline du matériau.

Le recuit est utilisé pour inverser les effets de l'écrouissage. La récupération est la première étape critique de cette inversion : elle agit comme une phase de « soulagement des contraintes », réparant les dommages internes du réseau cristallin avant que l'étape plus transformative de recristallisation ne commence.

L'objectif de la récupération : Inverser l'écrouissage

Pour comprendre la récupération, il faut d'abord comprendre le problème qu'elle résout : l'écrouissage (ou durcissement par déformation).

L'effet de l'écrouissage

Lorsqu'un métal est déformé plastiquement à basse température (par exemple, plié, laminé ou étiré), des défauts appelés dislocations sont générés et s'emmêlent dans sa structure cristalline.

Ces dislocations emmêlées empêchent toute déformation ultérieure, rendant le matériau plus dur et plus résistant, mais aussi moins ductile et plus cassant. C'est cette énergie interne stockée que la récupération vise à libérer.

Le rôle de l'énergie thermique

Le chauffage du matériau fournit l'énergie thermique nécessaire au mouvement des atomes et des dislocations.

Pendant la phase de récupération, la température est juste assez élevée pour permettre aux dislocations de devenir mobiles. Elles peuvent alors grimper, se croiser et se réorganiser en configurations de plus basse énergie.

Ce qui change (et ce qui ne change pas)

La distinction la plus critique de la phase de récupération est ce qui change. Les dislocations se réorganisent et sont partiellement annihilées, ce qui réduit considérablement la contrainte interne stockée.

Cependant, les joints de grains fondamentaux du matériau ne bougent ni ne changent. La structure cristalline globale reste la même que dans l'état de travail à froid.

Principaux changements matériels pendant la récupération

La réorganisation des dislocations a plusieurs effets mesurables sur les propriétés du matériau.

Réduction des contraintes internes

C'est le résultat principal de la récupération. Lorsque les dislocations s'organisent en motifs plus stables (un processus appelé polygonisation), l'énergie stockée par le travail à froid est considérablement libérée.

Restauration des propriétés physiques

Les propriétés physiques sensibles aux défauts du réseau cristallin, telles que la conductivité électrique et thermique, sont largement restaurées pendant la récupération. Un réseau plus ordonné offre moins de résistance à l'écoulement des électrons et de la chaleur.

Ramollissement et amélioration de la ductilité

En soulageant les contraintes internes, le matériau devient plus tendre et retrouve une partie de sa ductilité. Bien que le ramollissement le plus important se produise plus tard lors de la recristallisation, la récupération apporte une amélioration notable.

Comprendre les compromis et les paramètres critiques

Un recuit efficace nécessite un contrôle précis, et la phase de récupération ne fait pas exception.

L'importance du contrôle de la température

La température doit être suffisamment élevée pour permettre le mouvement des dislocations tout en restant en dessous de la température de recristallisation.

Si la température est trop basse, la récupération sera incomplète. Si elle est trop élevée, le processus passera rapidement à la recristallisation, ce qui pourrait ne pas être le résultat souhaité si l'objectif n'est que le soulagement des contraintes. Comme mentionné, un mauvais contrôle peut également induire de nouvelles contraintes thermiques.

Récupération contre Recristallisation

Il est crucial de distinguer ces deux étapes.

- Récupération : Soulage les contraintes à l'intérieur des grains existants. La structure cristalline n'est pas modifiée.

- Recristallisation : Forme des grains entièrement nouveaux et sans contrainte, effaçant l'ancienne structure cristalline.

La récupération est l'étape préparatoire essentielle qui doit avoir lieu avant que la recristallisation ne puisse commencer.

Faire le bon choix pour votre objectif

Comprendre la récupération vous permet d'appliquer le traitement thermique avec plus de précision pour obtenir des résultats d'ingénierie spécifiques.

- Si votre objectif principal est le soulagement des contraintes sans ramollissement majeur : Un « recuit de soulagement des contraintes » est ce dont vous avez besoin, où vous chauffez le matériau dans la plage de récupération mais restez intentionnellement en dessous de la température de recristallisation.

- Si votre objectif principal est de restaurer entièrement la ductilité pour une déformation ultérieure : Vous devez vous assurer que le matériau traverse complètement la récupération et est maintenu à la température de recristallisation suffisamment longtemps pour former une nouvelle structure cristalline.

- Si votre objectif principal est de maximiser la conductivité électrique : Un recuit de récupération est très efficace, car il résout les défauts du réseau qui entravent le flux d'électrons sans modifier la taille des grains.

En fin de compte, maîtriser la phase de récupération vous donne un contrôle précis sur l'énergie interne d'un matériau et ses propriétés résultantes.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Étape | Phase initiale du recuit, en dessous de la température de recristallisation |

| Objectif principal | Soulager les contraintes internes dues au travail à froid |

| Changements clés | Les dislocations se réorganisent et s'annihilent ; la structure cristalline reste inchangée |

| Effets sur les propriétés | Contrainte réduite, conductivité électrique/thermique restaurée, ductilité améliorée |

| Contrôle de la température | Crucial pour éviter une récupération incomplète ou une recristallisation prématurée |

Maîtrisez votre traitement des matériaux avec les solutions de fours avancées de KINTEK

Vous cherchez à améliorer vos processus de recuit grâce à un contrôle précis de la température pour le soulagement des contraintes et la restauration des matériaux ? KINTEK se spécialise dans la fourniture de fours à haute température adaptés à vos besoins uniques. Notre gamme de produits comprend des fours à étuve, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par une R&D exceptionnelle et une fabrication en interne. Avec de solides capacités de personnalisation approfondie, nous veillons à ce que nos solutions répondent à vos exigences expérimentales spécifiques, vous aidant à obtenir des résultats supérieurs en science et ingénierie des matériaux.

Ne laissez pas un équipement inefficace vous freiner—contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut optimiser les performances de votre laboratoire et stimuler l'innovation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques