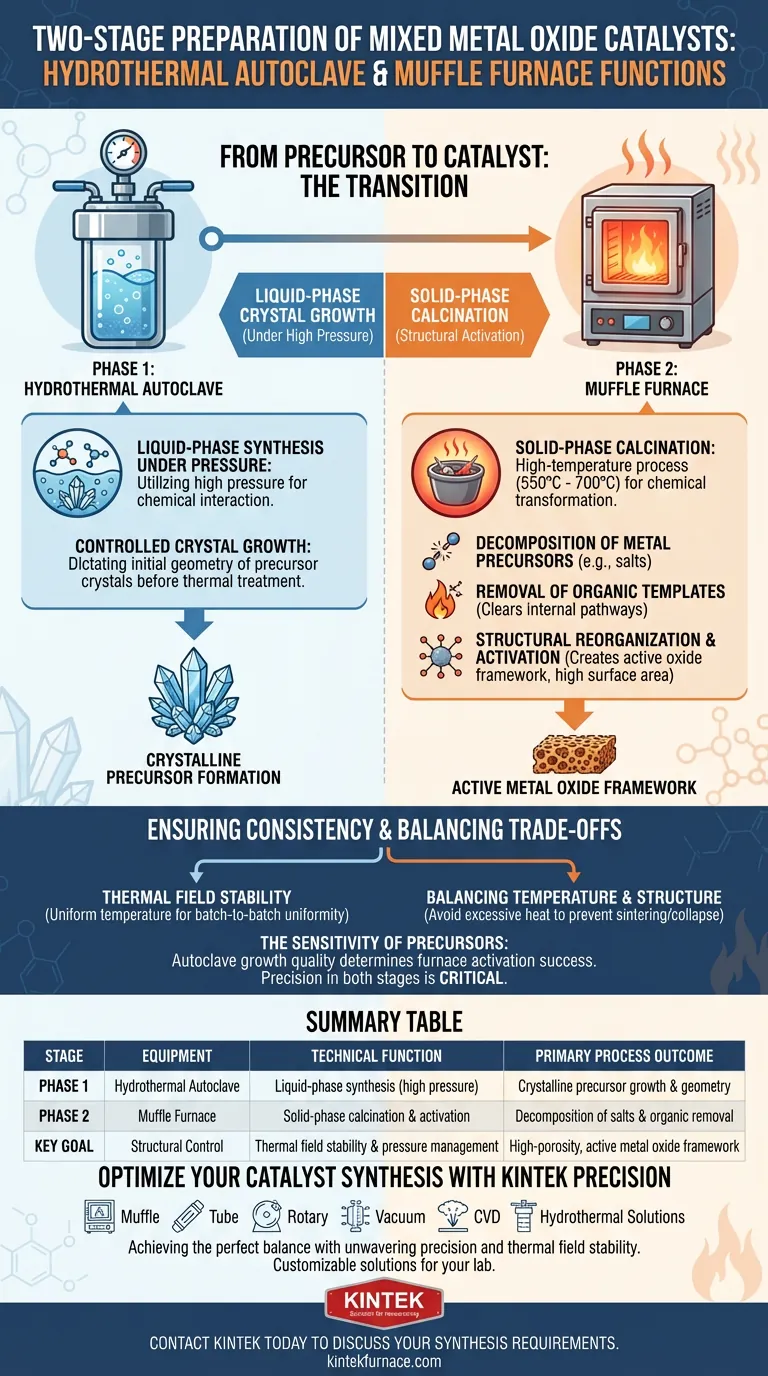

Dans la préparation en deux étapes des catalyseurs à oxydes métalliques mixtes, l'autoclave hydrothermal et le four à moufle remplissent deux fonctions techniques opposées mais complémentaires : l'autoclave facilite la croissance cristalline en phase liquide sous haute pression, tandis que le four à moufle effectue la calcination en phase solide pour activer la structure.

Idée principale L'autoclave hydrothermal construit l'architecture cristalline initiale dans un environnement liquide pressurisé, tandis que le four à moufle fixe cette structure et l'active chimiquement. Cette transition — de la croissance d'un précurseur à la calcination d'un produit final — élimine les barrières organiques et convertit les sels inertes en un cadre d'oxyde poreux et catalytiquement actif.

Étape 1 : L'autoclave hydrothermal

Synthèse en phase liquide sous pression

La fonction principale de l'autoclave hydrothermal est de créer un environnement de synthèse en phase liquide que la verrerie de laboratoire standard ne peut pas supporter. En utilisant une haute pression, il force l'interaction des composants chimiques pour former des précurseurs cristallins.

Croissance cristalline contrôlée

Dans l'environnement scellé de l'autoclave, la température et la pression agissent de concert pour permettre la croissance spécifique des cristaux précurseurs. Cette étape dicte la géométrie initiale et l'arrangement fondamental des ions métalliques avant tout traitement thermique à haute température.

Étape 2 : Le four à moufle

Calcination en phase solide

Une fois le précurseur séché, le four à moufle prend le relais pour l'étape critique de calcination. Il s'agit d'un processus à haute température (généralement entre 550°C et 700°C) conçu pour transformer chimiquement le matériau d'un précurseur solide en un catalyseur fonctionnel.

Décomposition des précurseurs métalliques

Le four fournit l'énergie thermique nécessaire à la décomposition des précurseurs de sels métalliques. Des composés tels que l'acétate de nickel ou le nitrate de cuivre sont chimiquement décomposés et convertis en leurs formes d'oxydes métalliques actives.

Élimination des gabarits organiques

Pour créer une surface spécifique élevée, les catalyseurs utilisent souvent des gabarits tensioactifs pendant la synthèse. Le four à moufle brûle ces composants organiques résiduels. Cette élimination dégage les voies internes, exposant les pores nécessaires aux réactions catalytiques.

Réorganisation structurelle et activation

Au-delà du simple séchage, le four facilite une réorganisation du cadre inorganique. Ce traitement thermique génère des centres actifs spécifiques et facilite les transformations chimiques, telles que la création de composants magnétiques de nickel-ferrite (NiFe2O4). Il active les supports (comme le charbon actif) pour créer des structures poreuses creuses, améliorant considérablement la capacité du matériau à entrer en contact et à activer les réactifs.

Assurer la cohérence du processus

Stabilité du champ thermique

Un avantage spécifique d'un four à moufle de laboratoire de haute qualité est sa stabilité du champ thermique. Dans la préparation des catalyseurs, de légers écarts de température peuvent modifier la structure squelettique de l'oxyde.

Uniformité lot par lot

Le four garantit que la courbe de température est appliquée uniformément sur l'échantillon. Cette stabilité est le facteur clé pour garantir que différents lots de catalyseurs possèdent des propriétés physiques et des performances catalytiques cohérentes.

Comprendre les compromis

Équilibrer température et structure

Bien que des températures élevées soient nécessaires à l'activation, elles présentent un compromis critique. Le four à moufle doit atteindre des températures suffisamment élevées pour décomposer complètement les sels et éliminer les tensioactifs (par exemple, 550°C pendant 6 heures). Cependant, une chaleur excessive ou une durée non contrôlée peut entraîner l'effondrement de la structure poreuse ou le "frittage", ce qui réduit la surface active.

La sensibilité des précurseurs

L'étape de l'autoclave crée un précurseur sensible au traitement thermique ultérieur. Si la croissance cristalline dans l'autoclave est insuffisante, le four ne peut pas "fixer" la structure. Inversement, un précurseur parfait peut être ruiné par un champ thermique instable dans le four, soulignant la nécessité de précision dans les deux étapes.

Faire le bon choix pour votre objectif

Pour optimiser votre catalyseur à oxydes métalliques mixtes, concentrez-vous sur les paramètres spécifiques de chaque étape en fonction du résultat souhaité :

- Si votre objectif principal est de définir la géométrie cristalline initiale : Concentrez-vous sur l'optimisation des paramètres de pression et de temps de l'autoclave hydrothermal pour assurer une croissance robuste du précurseur.

- Si votre objectif principal est de maximiser la surface et la porosité : Privilégiez les vitesses de montée en température et les temps de maintien du four à moufle pour assurer l'élimination complète des tensioactifs sans effondrer la structure squelettique.

- Si votre objectif principal est une performance industrielle reproductible : Assurez-vous que votre four à moufle dispose d'une stabilité du champ thermique vérifiée pour garantir que chaque lot subisse une décomposition chimique identique.

Maîtriser la transition de la croissance sous pression de l'autoclave à l'activation thermique du four est le facteur déterminant dans la synthèse de catalyseurs haute performance.

Tableau récapitulatif :

| Étape | Équipement | Fonction technique | Résultat principal du processus |

|---|---|---|---|

| Étape 1 | Autoclave hydrothermal | Synthèse en phase liquide sous haute pression | Croissance et géométrie du précurseur cristallin |

| Étape 2 | Four à moufle | Calcination et activation en phase solide | Décomposition des sels et élimination des matières organiques |

| Objectif clé | Contrôle structurel | Stabilité du champ thermique et gestion de la pression | Cadre d'oxyde métallique actif à haute porosité |

Optimisez votre synthèse de catalyseurs avec la précision KINTEK

Atteindre l'équilibre parfait entre la croissance du précurseur et l'activation thermique nécessite un équipement qui offre une précision sans faille. Fort de son expertise en R&D et en fabrication, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotary, Vacuum et CVD, ainsi que des solutions hydrothermales spécialisées adaptées à vos besoins de laboratoire.

Que vous affiniez la géométrie des cristaux ou maximisiez la surface spécifique, nos fours haute température personnalisables garantissent la stabilité du champ thermique essentielle à des catalyseurs reproductibles et haute performance.

Prêt à améliorer votre recherche sur les matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos exigences de synthèse uniques !

Guide Visuel

Références

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est le rôle d'un four de laboratoire à haute température dans le post-traitement des poudres de nanosheets de talc ?

- Comment les matériaux doivent-ils être sélectionnés pour une utilisation dans un four à moufle ? Optimisez vos processus à haute température

- Quel rôle joue un four de laboratoire à chambre dans le tellurure de germanium dopé au tungstène ? Maîtrise de la fusion et du recuit

- Comment un four industriel à haute température à chambre effectue-t-il un traitement de mise en solution pour la couche SS317L dans les tôles plaquées ?

- Quel rôle joue un four à moufle haute température dans la réticulation du TiO2 et du PEN ? Débloquez des hybrides haute performance

- Quels sont les inconvénients potentiels des fours à moufle ? Compromis clés pour la précision en laboratoire

- Pourquoi un four à moufle de laboratoire est-il utilisé pour cuire l'appareillage expérimental ? Assurer la pureté dans les simulations de pétrole et de gaz de schiste

- Comment un four à moufle est-il utilisé dans le traitement de séchage des précurseurs de catalyseur BSCF ? Assurer un changement de phase de précision