Avant sa première utilisation, ou après toute période prolongée d'inactivité, une étuve à moufle doit subir un cycle de précuisson ou de séchage. Cette procédure essentielle consiste à chauffer lentement l'étuve et à la maintenir à des températures spécifiques pendant plusieurs heures. Une ligne directrice générale consiste à chauffer pendant quatre heures à une température comprise entre 200 °C et 600 °C, mais vous devez toujours consulter le manuel de votre modèle spécifique pour connaître le protocole exact.

La raison fondamentale de cette procédure n'est pas arbitraire. Les matériaux isolants céramiques et réfractaires de l'étuve sont poreux et absorbent l'humidité atmosphérique. Un cycle de séchage contrôlé est le seul moyen d'en extraire cette humidité en toute sécurité sous forme de vapeur, évitant ainsi des dommages catastrophiques à la chambre de l'étuve et aux éléments chauffants.

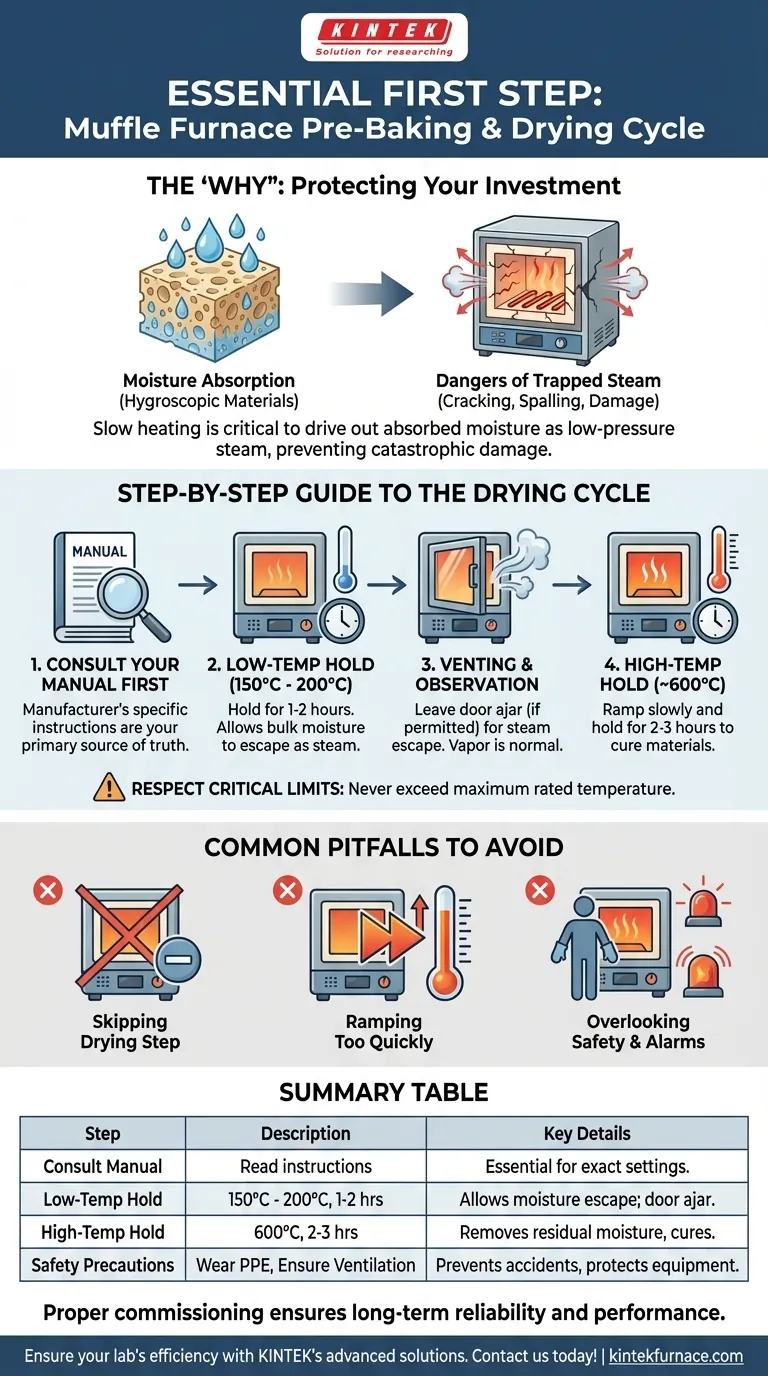

Le « Pourquoi » de la précuisson : Protéger votre investissement

La mise en service appropriée de votre four est une étape fondamentale qui le protège contre les dommages, assure sa longévité et garantit la précision de votre travail futur. Sauter ce processus introduit un risque important.

Absorption d'humidité dans les matériaux réfractaires

L'isolation haute performance à l'intérieur d'une étuve à moufle est, par nature, hygroscopique, ce qui signifie qu'elle absorbe naturellement la vapeur d'eau de l'air, un peu comme une éponge sèche.

Lorsque l'étuve reste inutilisée, que ce soit dans un entrepôt avant l'expédition ou dans un laboratoire pendant une fermeture, son intérieur se sature lentement de cette humidité.

Les dangers de la vapeur emprisonnée

Si vous chauffez une étuve chargée d'humidité trop rapidement, l'eau piégée se transforme rapidement en vapeur à haute pression. Sans voie d'évacuation facile, cette expansion de vapeur exerce une force immense sur le matériau environnant.

Cela peut provoquer des fissures, l'effritement ou l'« écaillage » de la garniture réfractaire — un processus où des flocons ou des couches du matériau se détachent. Dans les cas graves, cela peut endommager de façon permanente les éléments chauffants fragiles intégrés dans l'isolation.

Assurer la stabilité thermique

Au-delà de l'élimination de l'humidité, une montée en température initiale lente permet à tous les composants de l'étuve de chauffer et de se dilater uniformément. Cela minimise les contraintes thermiques sur les joints, les garnitures et le corps de l'étuve elle-même, évitant ainsi l'usure prématurée.

Guide étape par étape du cycle de séchage

Bien que le manuel du fabricant soit votre source d'information principale, une procédure générale et sûre peut être suivie pour la plupart des étuves à moufle.

Consultez d'abord votre manuel

Avant de commencer, localisez et lisez les instructions spécifiques du fabricant concernant le cycle initial de rodage ou de séchage. Les différents matériaux d'isolation et conceptions d'étuves peuvent nécessiter des rampes de température ou des temps de maintien uniques.

Procédure de séchage générale

Une approche conservatrice est toujours préférable. Commencez par régler l'étuve sur une température basse, autour de 150 °C à 200 °C, et maintenez-la pendant une à deux heures. Cela permet à la majeure partie de l'humidité de se transformer en vapeur à basse pression et de s'échapper.

Après le maintien à basse température, augmentez lentement la température jusqu'à un point de consigne plus élevé, généralement autour de 600 °C, et maintenez-la pendant deux à trois heures supplémentaires. Cela garantit que toute humidité résiduelle est éliminée et que les matériaux réfractaires sont entièrement stabilisés.

Ventilation et observation

Pendant la phase initiale à basse température, il est souvent recommandé de laisser la porte de l'étuve légèrement entrouverte (si la conception le permet) pour offrir une voie d'évacuation dégagée à la vapeur. Vous pourriez même voir de la vapeur sortir de l'étuve, ce qui est un signe normal que le processus fonctionne.

Respectez les limites de température critiques

En aucun cas vous ne devez dépasser la température maximale nominale de l'étuve. Le faire peut entraîner des dommages immédiats et irréversibles aux éléments chauffants et au thermocouple, annulant votre garantie.

Pièges courants à éviter

Les erreurs commises lors du premier fonctionnement peuvent avoir des conséquences durables. La conscience de ces erreurs courantes est votre meilleure défense.

Sauter complètement l'étape de séchage

L'erreur la plus grave est de supposer que l'étuve est prête à l'emploi dès la sortie de la boîte pour un fonctionnement à haute température. C'est la principale cause de fissuration et d'écaillage des étuves neuves.

Augmenter la température trop rapidement

L'impatience est l'ennemie. Une montée en température rapide ne permet pas à la vapeur de s'échapper doucement, créant la pression interne dommageable évoquée précédemment. Un cycle de chauffage lent et contrôlé est un investissement, pas une perte de temps.

Négliger la sécurité de base

L'extérieur de l'étuve deviendra extrêmement chaud. Portez toujours des équipements de protection individuelle (EPI) appropriés, tels que des gants résistants à la chaleur, et soyez conscient des risques d'incendie potentiels dans la zone environnante. Assurez-vous que la pièce est bien ventilée.

Ignorer les alarmes et les dispositifs de sécurité

Les étuves modernes disposent de dispositifs de sécurité tels que la protection contre les surchauffes et les disjoncteurs. Ils sont conçus pour vous protéger, vous et l'équipement. Ne les contournez jamais et n'ignorez jamais une alarme.

Application à votre étuve

Votre approche spécifique doit être guidée par l'état de votre équipement et votre environnement d'exploitation.

- Si votre objectif principal est la mise en service d'une étuve neuve : Suivez méticuleusement la procédure de rodage du fabricant, car elle est essentielle pour la longévité de l'équipement et la conformité de la garantie.

- Si votre objectif principal est de réactiver une étuve stockée : Effectuez toujours un cycle de séchage complet et conservateur, en commençant par une basse température pour évacuer en toute sécurité toute humidité accumulée pendant l'arrêt.

- Si votre objectif principal est une utilisation courante dans un climat humide : Sachez que votre étuve absorbera l'humidité plus rapidement et pourrait bénéficier d'un bref cycle de séchage à basse température, même après des périodes d'inactivité plus courtes.

La mise en service appropriée de votre étuve est l'étape fondamentale qui garantit sa fiabilité, sa sécurité et ses performances pour les années à venir.

Tableau récapitulatif :

| Étape | Description | Détails clés |

|---|---|---|

| Consulter le manuel | Lire les instructions spécifiques du fabricant | Essentiel pour les réglages exacts de température et de temps |

| Maintien à basse température | Chauffer à 150 °C à 200 °C pendant 1 à 2 heures | Permet à l'humidité de s'échapper sous forme de vapeur ; la porte peut être entrouverte |

| Maintien à haute température | Monter à 600 °C et maintenir pendant 2 à 3 heures | Élimine l'humidité résiduelle et stabilise les matériaux |

| Précautions de sécurité | Porter des EPI, assurer la ventilation, ne pas contourner les alarmes | Prévient les accidents et les dommages matériels |

Assurez-vous que votre étuve à moufle fonctionne de manière fiable grâce aux solutions avancées de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation répond précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la sécurité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs