Le four à moufle électrique doit sa réputation d'outil multifonctionnel au fait qu'il offre un environnement à haute température, contrôlé avec précision, adapté à un large éventail de tâches de traitement des matériaux et de chimie analytique. Sa conception de base lui permet d'exécuter des fonctions allant de la modification des propriétés physiques des métaux à la préparation d'échantillons pour l'analyse élémentaire, ce qui en fait un instrument indispensable dans les laboratoires et les environnements industriels.

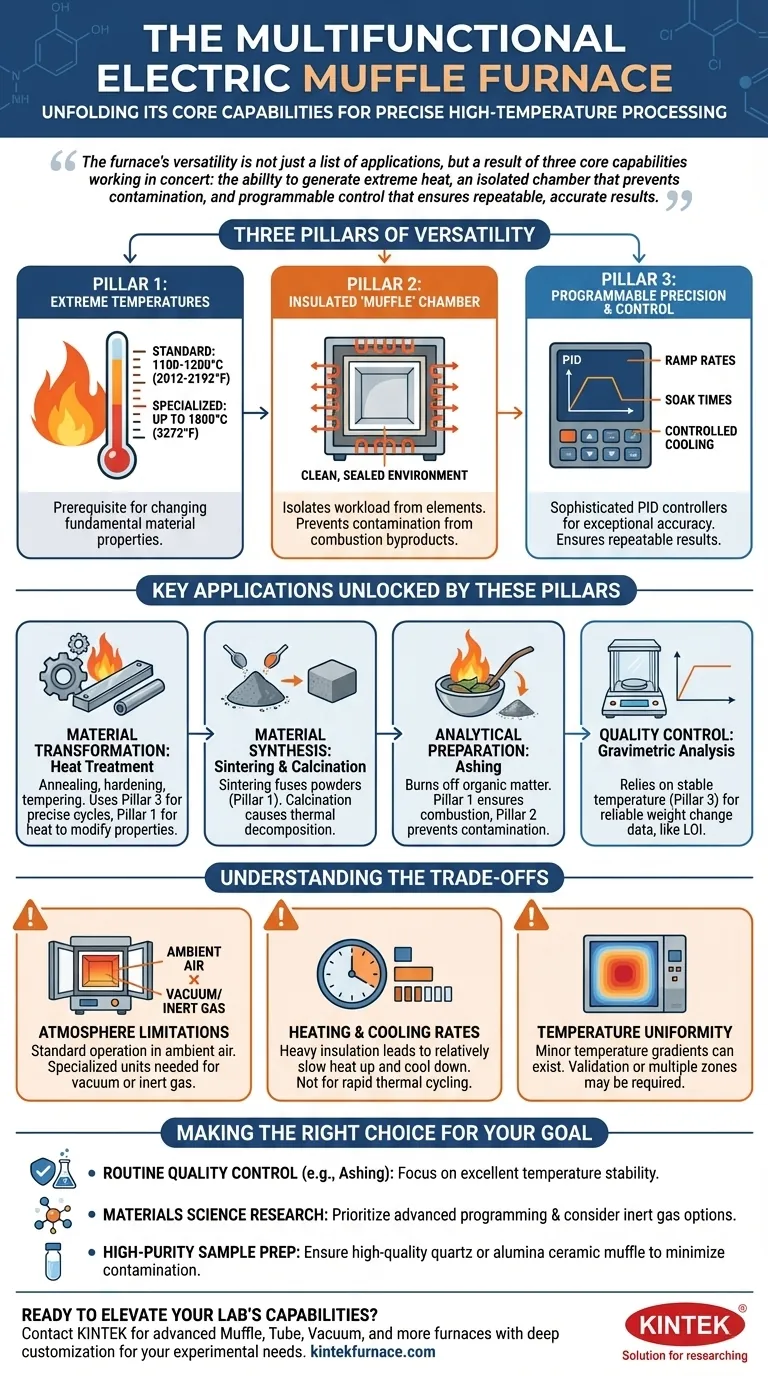

La polyvalence du four n'est pas seulement une liste d'applications, mais le résultat de trois capacités fondamentales fonctionnant de concert : la capacité de générer une chaleur extrême, une chambre isolée qui empêche la contamination, et un contrôle programmable qui assure des résultats reproductibles et précis.

Les Trois Piliers de la Polyvalence

La puissance d'un four à moufle provient de l'intégration de trois principes de conception fondamentaux. Comprendre ces piliers révèle pourquoi il est bien plus qu'un simple four.

Pilier 1 : Atteindre des Températures Extrêmes

La fonction principale d'un four à moufle est de générer une chaleur importante, la plupart des modèles standard atteignant 1100-1200°C (2012-2192°F). Les unités spécialisées peuvent même dépasser 1800°C (3272°F).

Cette capacité à produire et à maintenir des températures élevées est le prérequis pour les applications impliquant la modification de l'état physique ou chimique fondamental d'un matériau.

Pilier 2 : La Chambre « Moufle » Isolée

Le terme « four à moufle » vient de sa caractéristique clé : la moufle, une chambre en céramique réfractaire qui isole la charge des éléments chauffants.

Cela crée un environnement propre et scellé. Il empêche tout contact direct avec les serpentins chauffants et protège l'échantillon de tout sous-produit gazeux de combustion, ce qui est essentiel pour prévenir la contamination lors de procédures analytiques sensibles.

Pilier 3 : Précision et Contrôle Programmables

Les fours modernes utilisent des contrôleurs PID (Proportionnel-Intégral-Dérivé) sophistiqués pour gérer la température avec une précision exceptionnelle.

Les utilisateurs peuvent programmer des cycles de chauffage complexes, y compris des vitesses de montée en température (rampe), des temps de maintien (trempe) et un refroidissement contrôlé. Ce niveau de précision transforme le four d'un simple élément chauffant en un instrument scientifique finement réglé.

Applications Clés Débloquées par Ces Piliers

La combinaison de chaleur élevée, d'isolation et de précision ouvre un vaste éventail de processus dans différents domaines.

Transformation des Matériaux : Traitement Thermique

Des applications telles que le recuit, la trempe et le revenu reposent sur des cycles de température précis (Pilier 3) pour modifier la microstructure des métaux et des alliages. La chaleur élevée (Pilier 1) permet ces changements, modifiant des propriétés telles que la dureté et la ductilité.

Synthèse des Matériaux : Frittage et Calcination

Le frittage utilise une chaleur élevée (Pilier 1) pour fusionner des poudres en une masse solide sans les faire fondre, une étape clé dans la création de céramiques et de certaines pièces métalliques. La calcination utilise la chaleur pour provoquer une décomposition thermique, souvent pour créer des oxydes à partir de carbonates.

Préparation Analytique : Incinération

L'incinération (ashing) est une technique analytique courante qui consiste à chauffer un échantillon pour brûler toute la matière organique, ne laissant que la cendre inorganique pour analyse.

La température élevée du four (Pilier 1) assure une combustion complète, tandis que la moufle isolée (Pilier 2) empêche les contaminants de fausser la mesure de poids finale.

Contrôle Qualité : Analyse Gravimétrique

Semblables à l'incinération, la perte au feu (LOI) et d'autres méthodes d'analyse gravimétrique dépendent de la capacité du four à maintenir une température précise et stable (Pilier 3). Cela garantit que tout changement de poids est dû uniquement au processus souhaité, conduisant à des données de contrôle qualité fiables.

Comprendre les Compromis

Bien que très polyvalent, le four à moufle n'est pas sans limites. L'objectivité exige de les reconnaître.

Limites Atmosphériques

Un four à moufle standard fonctionne dans une atmosphère ambiante d'air. Pour les processus qui nécessitent un environnement sous vide ou de gaz inerte (comme l'azote ou l'argon) pour éviter l'oxydation, un four spécialement conçu et plus coûteux est nécessaire.

Vitesses de Chauffage et de Refroidissement

La forte isolation qui permet à un four d'atteindre et de maintenir des températures extrêmes signifie également qu'il chauffe et refroidit relativement lentement. Cela le rend inapproprié pour les applications nécessitant un cyclage thermique rapide.

Uniformité de la Température

Bien que les contrôleurs offrent des lectures précises au thermocouple, de légers gradients de température peuvent exister dans toute la chambre. Pour les processus exceptionnellement sensibles où l'uniformité est primordiale, une validation ou l'utilisation d'un four avec plusieurs zones de chauffage peut être nécessaire.

Faire le Bon Choix pour Votre Objectif

La « meilleure » utilisation d'un four à moufle dépend entièrement de votre objectif.

- Si votre objectif principal est le contrôle qualité de routine (comme l'incinération) : Un four standard et fiable avec une excellente stabilité de température est votre exigence la plus critique.

- Si votre objectif principal est la recherche en science des matériaux : Privilégiez un four avec une programmation avancée pour des cycles thermiques complexes et envisagez un modèle avec un port de gaz inerte en option.

- Si votre objectif principal est la préparation d'échantillons de haute pureté : Assurez-vous que le four utilise une moufle en céramique de quartz ou d'alumine de haute qualité pour minimiser toute possibilité de contamination de l'échantillon.

En comprenant ses principes fondamentaux, vous pouvez exploiter le four à moufle comme un outil puissant et adaptable pour presque tous les défis à haute température.

Tableau Récapitulatif :

| Caractéristique | Avantage | Applications Clés |

|---|---|---|

| Températures Extrêmes (jusqu'à 1800°C) | Permet la transformation et la synthèse des matériaux | Traitement thermique, frittage, calcination |

| Chambre Moufle Isolée | Prévient la contamination pour des résultats purs | Incinération, analyse gravimétrique |

| Contrôle PID Programmable | Assure des processus reproductibles et précis | Cycles de chauffage complexes, contrôle qualité |

Prêt à améliorer les capacités de votre laboratoire avec un four sur mesure à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant l'efficacité et la précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques