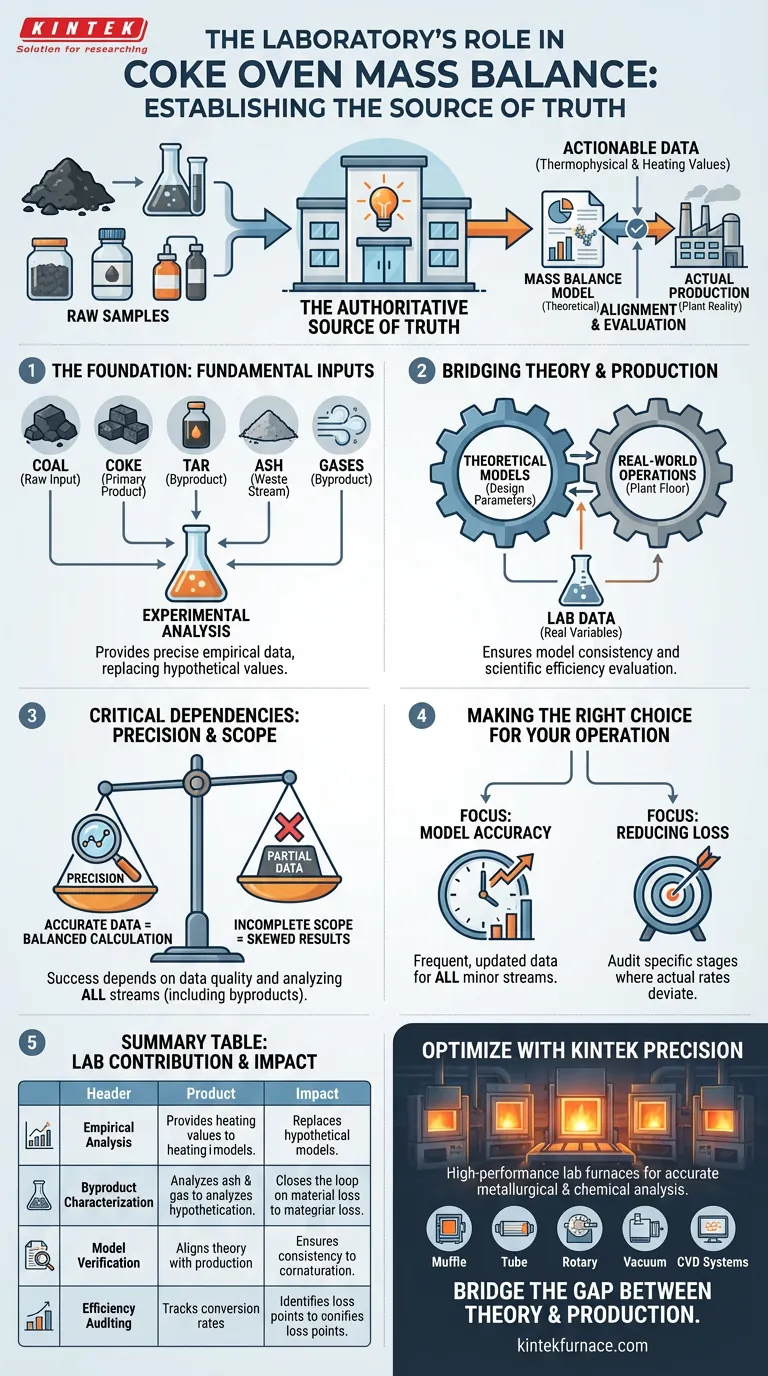

Le laboratoire sert de source d'information faisant autorité pour établir un bilan massique précis dans les opérations de fours à coke. Il est responsable de la génération des données thermophysiques critiques et des pouvoirs calorifiques pour tous les matériaux du processus — y compris le charbon, le coke, le goudron, les cendres et les gaz sous-produits — qui servent de variables fondamentales pour tous les calculs de bilan.

Le laboratoire transforme les échantillons bruts en données exploitables, garantissant que les modèles théoriques de bilan massique s'alignent sur les conditions de production réelles pour permettre une évaluation scientifique de la perte de matière et de l'efficacité.

Le fondement des calculs de bilan massique

Fournir les entrées fondamentales

Les modèles théoriques pour les fours à coke ne peuvent pas fonctionner dans le vide ; ils nécessitent des données empiriques précises.

Le laboratoire fournit ces entrées fondamentales en effectuant des analyses expérimentales. Sans ces données vérifiées, les calculs de bilan massique resteraient hypothétiques plutôt que des outils pratiques pour la gestion de l'usine.

Analyser divers flux de matériaux

Un bilan massique complet nécessite de tenir compte de chaque flux d'entrée et de sortie.

Le laboratoire analyse les caractéristiques spécifiques de l'entrée brute (charbon) et des produits résultants. Cela comprend la détermination des pouvoirs calorifiques et des propriétés physiques du coke, du goudron, des cendres et de divers gaz sous-produits.

Faire le pont entre la théorie et la production

Assurer la cohérence du modèle

L'un des principaux défis de l'ingénierie des procédés est la divergence entre les paramètres de conception et les opérations du monde réel.

Les données de laboratoire garantissent que les modèles théoriques restent cohérents avec les conditions de production réelles. En introduisant des variables du monde réel dans les équations, l'installation comble le fossé entre la théorie de l'ingénierie et la réalité de l'usine.

Évaluer l'efficacité de la conversion

Comprendre où va la matière est essentiel pour optimiser le processus de cokéfaction.

Avec des données de laboratoire précises, les opérateurs peuvent effectuer une évaluation scientifique de l'efficacité de la conversion. Cela permet à l'installation de suivre précisément le flux de matière et d'identifier les étapes spécifiques où se produit une perte de matière.

Comprendre les dépendances

La criticité de la précision des données

Le résultat d'un calcul de bilan massique est très sensible à la qualité des données d'entrée.

Si le laboratoire ne parvient pas à fournir des caractéristiques thermophysiques précises, toute l'évaluation scientifique est compromise. Une erreur dans la mesure du pouvoir calorifique d'un gaz sous-produit, par exemple, faussera le bilan énergétique et masquera d'éventuelles inefficacités.

La portée de l'analyse

Des données partielles conduisent à des conclusions incomplètes.

Pour établir un bilan massique valide, le laboratoire ne peut pas se concentrer uniquement sur le produit principal (le coke). Il doit maintenir une rigueur égale dans l'analyse des sous-produits et des flux de déchets (goudron, cendres, gaz) pour boucler complètement la boucle sur la perte de matière.

Faire le bon choix pour votre opération

Pour maximiser la valeur de votre installation de laboratoire dans les efforts de bilan massique :

- Si votre objectif principal est la précision du modèle : Assurez-vous que le laboratoire fournit des données thermophysiques fréquentes et mises à jour pour tous les flux de sous-produits mineurs, pas seulement pour le charbon et le coke.

- Si votre objectif principal est de réduire les pertes : Utilisez les données expérimentales du laboratoire pour auditer des étapes spécifiques du processus où les taux de conversion "réels" s'écartent considérablement des attentes théoriques.

Des données de laboratoire précises font la différence entre deviner l'efficacité de votre usine et la contrôler scientifiquement.

Tableau récapitulatif :

| Contribution du laboratoire | Bénéfice fonctionnel | Impact sur le bilan massique |

|---|---|---|

| Analyse empirique | Fournit les pouvoirs calorifiques du charbon, du coke et du goudron | Remplace les modèles hypothétiques par des données du monde réel |

| Caractérisation des sous-produits | Analyse les flux de cendres et de gaz | Boucle sur le suivi des pertes de matière et des déchets |

| Vérification du modèle | Alignement de la conception théorique sur la production réelle | Assure la cohérence entre l'ingénierie et l'exploitation |

| Audit d'efficacité | Suit les taux de conversion à travers les étapes du processus | Identifie les points spécifiques de perte de matière |

Optimisez votre processus de cokéfaction avec la précision KINTEK

La précision du bilan massique commence par un équipement de laboratoire haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de fours de laboratoire haute température — y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous personnalisables pour répondre à vos besoins uniques d'analyse métallurgique et chimique. Que vous analysiez des échantillons de charbon ou les caractéristiques de gaz sous-produits, nos solutions fournissent la précision des données requise pour maximiser l'efficacité de conversion de votre usine.

Prêt à combler le fossé entre la théorie et la production ? Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Murat Ergul, Selçuk Selimli. An applied study on energy analysis of a coke oven. DOI: 10.2516/stet/2023042

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'une étuve de séchage sous vide poussé dans le prétraitement des poudres B4C/Al ? Protéger la pureté et prévenir les pores

- Comment un four de frittage à haute température influence-t-il les capteurs de nanotubes de ZnO ? Libérez une sensibilité et une stabilité maximales

- Quel rôle le remplissage de sable de quartz joue-t-il dans un four de croissance cristalline ? Améliorer la symétrie thermique et le rendement

- Quelle est la fonction du four à arc électrique dans la production de silicium UMG ? Alimenter la transformation du silicium

- Quels sont les avantages technologiques de l'utilisation d'un système de recuit thermique rapide (RTA) ? Précision pour les semi-conducteurs

- Quel est l'impact de l'utilisation d'une étuve de séchage sous vide sur les électrodes CDI ? Optimisation de la stabilité et de la conductivité

- Quelle est l'importance du système d'alimentation et du dispositif de distribution du minerai ? Optimisez l'efficacité de la pyrolyse du schiste bitumineux

- Comment le processus de pré-oxydation affecte-t-il les alliages à haute température ? Amélioration de l'intégrité de surface pour le craquage à la vapeur