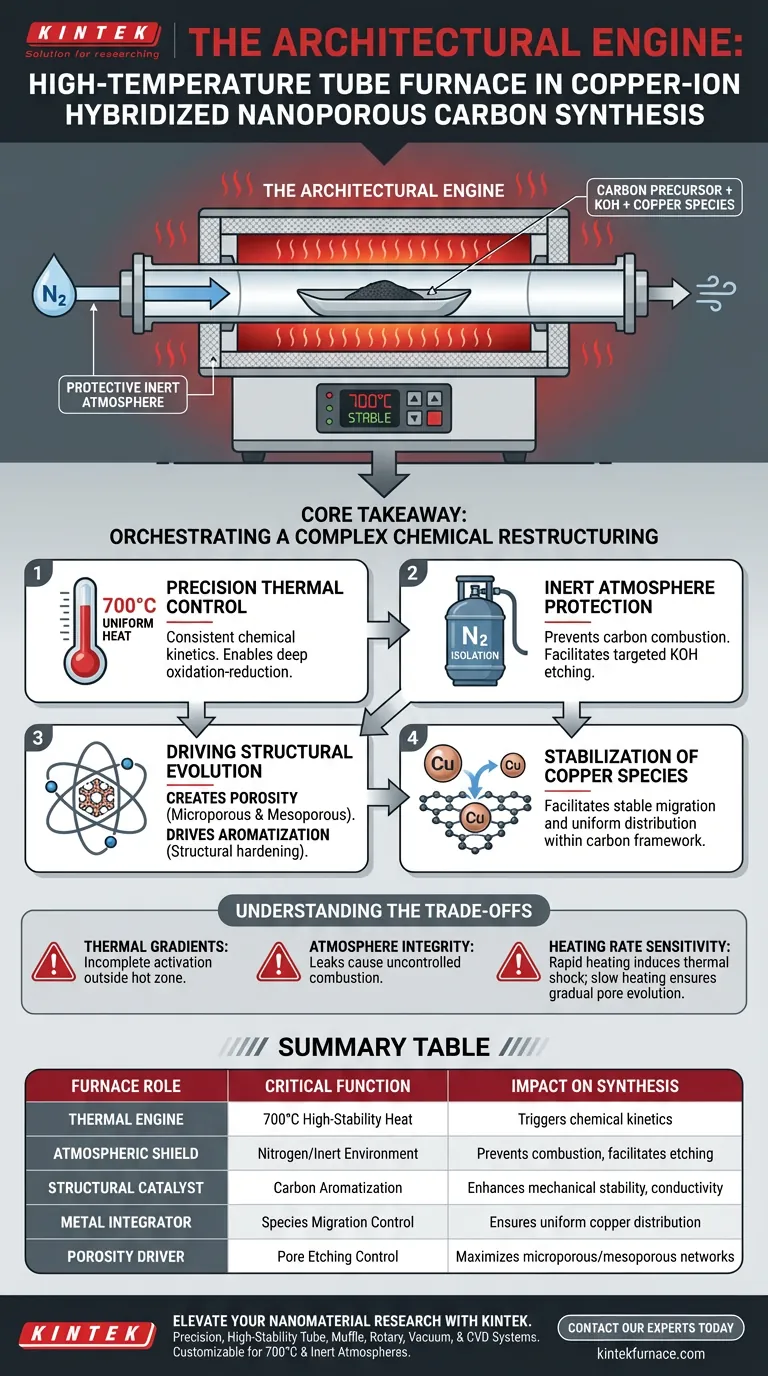

Le four tubulaire haute température agit comme le moteur architectural pour la synthèse de carbone nanoporeux hybride à base d'ions cuivre. Il fonctionne en établissant un environnement thermique précisément maintenu à 700°C, enfermé dans une atmosphère protectrice d'azote. Cette combinaison spécifique de chaleur et de gaz inerte est nécessaire pour déclencher les réactions profondes d'oxydo-réduction entre l'agent d'activation (hydroxyde de potassium) et le précurseur de carbone.

Point clé Le four tubulaire fait plus que chauffer l'échantillon ; il orchestre une restructuration chimique complexe. Il pilote simultanément la formation de réseaux microporeux et mésoporeux à grand volume tout en assurant la migration stable des espèces de cuivre dans un réseau de carbone nouvellement aromatisé.

Orchestrer l'environnement chimique

Contrôle thermique de précision

La synthèse nécessite une température strictement contrôlée, spécifiquement citée à 700°C dans votre contexte principal. Le four tubulaire maintient cette température avec une grande stabilité, ce qui est essentiel pour une cinétique chimique cohérente.

Sans cette énergie thermique précise, l'énergie d'activation requise pour la réaction profonde d'oxydo-réduction ne serait pas atteinte. Le four garantit que la chaleur est appliquée uniformément à l'échantillon, empêchant les gradients qui pourraient conduire à des propriétés matérielles hétérogènes.

Protection par atmosphère inerte

La conception "tubulaire" permet d'isoler l'échantillon de l'air ambiant. En purgeant la chambre avec de l'azote (ou en fonctionnant sous vide poussé), le four empêche le squelette carboné de se consumer simplement en cendres.

Cette atmosphère inerte permet à l'hydroxyde de potassium (KOH) de réagir uniquement avec la structure carbonée pour créer des pores, plutôt que de réagir avec l'oxygène atmosphérique. C'est la condition limite qui rend la synthèse possible.

Piloter l'évolution structurelle

Création de porosité

Le principal résultat physique de cette étape d'activation est la création de surface. Sous la chaleur du four, la réaction chimique attaque le matériau carboné.

Ce processus d'attaque creuse le matériau, résultant en un grand volume de structures microporeuses (très petites) et mésoporeuses (moyennes). Cette porosité est la caractéristique déterminante du carbone nanoporeux haute performance.

Aromatisation du carbone

Au-delà de simplement creuser des trous dans le matériau, le traitement thermique modifie fondamentalement la structure chimique du carbone lui-même.

La chaleur entraîne l'aromatisation, transformant les précurseurs de carbone en une structure de cycles aromatiques plus stable et ordonnée. Ce durcissement structurel est essentiel pour la stabilité mécanique et la conductivité électrique du matériau.

Stabilisation des espèces de cuivre

Pour les matériaux hybrides à base d'ions cuivre, le four joue un rôle distinct dans l'intégration des métaux. L'énergie thermique contrôlée facilite la migration stable des espèces de cuivre dans la matrice carbonée.

Plutôt que de s'agréger ou de s'oxyder de manière imprévisible, les ions cuivre sont distribués et intégrés dans le cadre carboné en évolution. Cela garantit que le matériau final conserve ses propriétés catalytiques ou électrochimiques hybrides.

Comprendre les compromis

Le risque de gradients thermiques

Bien que les fours tubulaires soient conçus pour l'uniformité, la "zone chaude" a des limites physiques. Le placement d'échantillons en dehors de la zone uniforme centrale peut entraîner une activation incomplète ou des tailles de pores incohérentes.

Intégrité de l'atmosphère

Le processus dépend entièrement de la pureté de l'atmosphère inerte. Toute fuite dans le tube ou contamination de l'alimentation en azote peut modifier catastrophiquement la réaction, transformant un processus d'activation contrôlé en une combustion incontrôlée.

Sensibilité au taux de chauffage

La vitesse à laquelle le four monte à 700°C peut avoir un impact sur la structure des pores. Un chauffage rapide peut induire un choc thermique ou sceller les pores avant qu'ils ne se développent complètement, tandis qu'un chauffage lent assure une évolution plus progressive des gaz et des canaux poreux.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de maximiser la surface : Privilégiez la précision du maintien de la température à 700°C et le rapport KOH, car ces facteurs dictent le volume des micropores générés.

- Si votre objectif principal est l'activité catalytique (intégration du cuivre) : Assurez-vous que l'atmosphère d'azote est strictement exempte d'oxygène pour faciliter la migration et la réduction appropriées des espèces de cuivre sans oxydation indésirable.

En fin de compte, le four tubulaire fournit la stabilité thermodynamique nécessaire pour transformer un simple mélange de carbone et de cuivre en un nanomatériau hautement structuré et fonctionnalisé.

Tableau récapitulatif :

| Rôle du four | Fonction critique | Impact sur la synthèse |

|---|---|---|

| Moteur thermique | Chaleur haute stabilité à 700°C | Déclenche l'oxydo-réduction profonde pour la cinétique chimique |

| Bouclier atmosphérique | Environnement azote/inerte | Prévient la combustion du carbone ; facilite l'attaque par KOH |

| Catalyseur structurel | Aromatisation du carbone | Améliore la stabilité mécanique et la conductivité électrique |

| Intégrateur de métal | Contrôle de la migration des espèces | Assure une distribution uniforme du cuivre dans le réseau carboné |

| Pilote de porosité | Contrôle de l'attaque des pores | Maximise le développement des réseaux microporeux et mésoporeux |

Élevez votre recherche sur les nanomatériaux avec KINTEK

La précision fait la différence entre de simples cendres et du carbone nanoporeux haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute stabilité, adaptés aux protocoles thermiques les plus exigeants. Que vous ayez besoin d'un maintien précis à 700°C ou d'une atmosphère inerte strictement contrôlée, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de synthèse uniques.

Prêt à optimiser votre moteur architectural ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Jieni Wang, Shicheng Zhang. Cu-Ion Hybrid Porous Carbon with Nanoarchitectonics Derived from Heavy-Metal-Contaminated Biomass as Ultrahigh-Performance Supercapacitor. DOI: 10.3390/ijms26020569

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un four tubulaire compatible avec le vide ultra-poussé (VUP) est-il nécessaire pour le $\beta$-Ga$_2$O$_3$ ? Protégez l'intégrité de vos semi-conducteurs

- Quelles conditions de processus spécifiques un four tubulaire à haute température fournit-il pour l'activation du noir de carbone ? Maximiser le rendement

- Quel est le but de l'utilisation d'un four tubulaire à haute température pour le recuit post-dépôt de l'ITO ? Optimiser les performances du film

- Quel rôle joue un four tubulaire dans la croissance des nanotubes de carbone par CVD ? Obtenir une synthèse de CNT de haute pureté

- Pourquoi un four tubulaire à haute température est-il requis pour la préparation de la ferrite de baryum ? Atteindre un magnétisme optimal

- Comment le chauffage multi-zones bénéficie-t-il au four tubulaire de 70 mm ? Libérez un contrôle thermique précis pour les matériaux avancés

- Comment un four tubulaire atteint-il l'efficacité énergétique ? Optimiser la rétention et le contrôle de la chaleur

- Pourquoi les réacteurs industriels à tube de quartz de haute précision sont-ils nécessaires pour les études cinétiques de craquage à la vapeur de butane ? Assurer l'exactitude