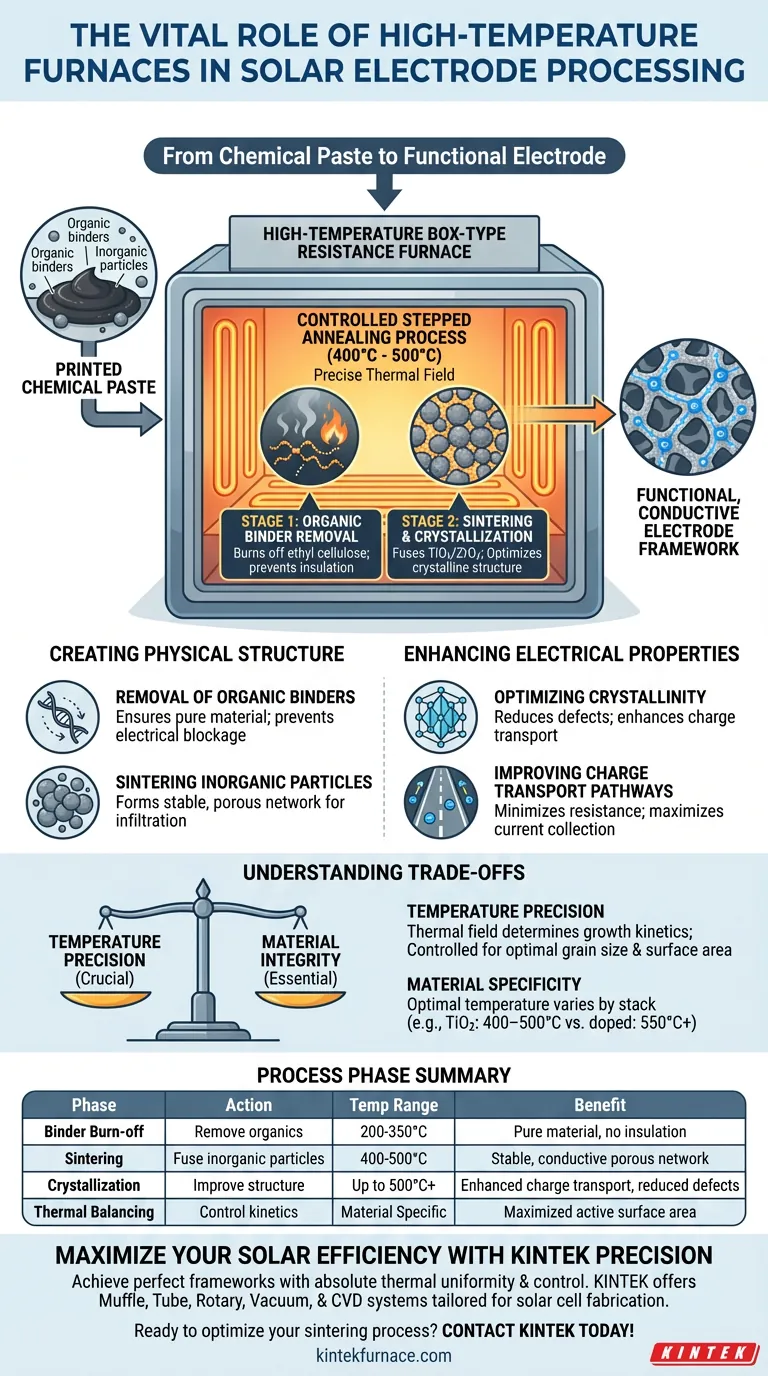

Un four à résistance de type boîte à haute température est l'outil de traitement essentiel utilisé pour transformer les pâtes chimiques imprimées en électrodes de cellules solaires fonctionnelles et conductrices. En exécutant un processus de recuit contrôlé et étagé à des températures atteignant 400°C à 500°C, le four élimine les liants organiques et fusionne les particules inorganiques en un réseau stable et poreux requis pour la conversion d'énergie.

Le four sert de pont entre l'application des matières premières et la fonctionnalité du dispositif final. Son rôle principal est d'éliminer les additifs organiques tout en cristallisant simultanément des matériaux tels que le dioxyde de titane, garantissant que l'électrode possède à la fois la porosité physique et la conductivité électrique nécessaires aux cellules solaires haute performance.

Création de la structure physique

Élimination des liants organiques

Dans les premières étapes de la fabrication des électrodes, les matériaux sont souvent appliqués sous forme de pâtes contenant des liants organiques, tels que l'éthylcellulose.

Le four fournit l'environnement thermique nécessaire pour brûler complètement ces matières organiques. Sans cette étape, les matières organiques résiduelles isoleraient les particules, bloquant le flux électrique et dégradant les performances du dispositif.

Frittage des particules inorganiques

Une fois les liants éliminés, le four facilite le frittage des particules inorganiques restantes.

Ce processus fusionne les nanoparticules de dioxyde de titane, de dioxyde de zirconium ou de carbone sans les faire fondre complètement. Le résultat est un réseau mécaniquement stable qui conserve la porosité requise pour l'infiltration de l'électrolyte ou le dépôt du conducteur de trous.

Amélioration des propriétés électriques

Optimisation de la cristallinité

Au-delà du simple séchage, les hautes températures (jusqu'à 500°C) favorisent la cristallisation des matériaux semi-conducteurs.

Pour des matériaux comme le dioxyde de titane, ce traitement thermique améliore la structure cristalline. Une cristallinité de haute qualité est non négociable pour réduire les défauts qui peuvent piéger les électrons et diminuer la tension.

Amélioration des voies de transport de charge

Le four crée efficacement l'"autoroute" pour le mouvement des électrons au sein de la cellule solaire.

En optimisant les connexions entre les particules grâce au frittage et à une meilleure cristallinité, le four assure un transport de charge interfaciale efficace. Cela minimise la résistance et maximise le courant collecté par la cellule solaire.

Comprendre les compromis

Précision de la température vs. Intégrité du matériau

Bien que la chaleur élevée soit nécessaire, le champ thermique à l'intérieur du four doit être contrôlé avec précision.

Comme observé dans des processus de calcination similaires (par exemple, avec l'oxyde de nickel), le champ thermique détermine la cinétique de croissance. Si la température est trop basse, des liants organiques peuvent subsister ; si elle est trop élevée ou non contrôlée, la taille des grains peut augmenter excessivement, réduisant la surface essentielle aux réactions chimiques.

Spécificité du matériau

La température de recuit optimale dépend strictement de la pile de matériaux spécifique traitée.

Par exemple, bien que les structures en dioxyde de titane nécessitent souvent 400 à 500°C, d'autres précurseurs (tels que certaines nanopoudres dopées) peuvent nécessiter des températures distinctes (par exemple, 550°C à 850°C) pour obtenir des phases cristallines spécifiques, telles que des structures cubiques à faces centrées (CFC). Un profil thermique ne convient pas à tous.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four boîte haute température dans votre production de cellules solaires, alignez votre profil thermique sur vos exigences matérielles spécifiques :

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que vos étapes de recuit sont graduelles pour permettre le brûlage complet des liants d'éthylcellulose avant le début du frittage à haute température, évitant ainsi les fissures dans le réseau poreux.

- Si votre objectif principal est l'efficacité électrique : Privilégiez la plage supérieure de la fenêtre de température sûre (par exemple, près de 500°C pour le TiO2) pour maximiser la cristallinité et réduire la résistance interne, garantissant ainsi le meilleur transport de charge possible.

Le succès dans la fabrication d'électrodes solaires repose non seulement sur les matériaux que vous choisissez, mais aussi sur la précision avec laquelle vous les fritteZ.

Tableau récapitulatif :

| Phase du processus | Action principale | Plage de température clé | Bénéfice résultant |

|---|---|---|---|

| Brûlage des liants | Élimination des matières organiques (par ex. éthylcellulose) | 200°C - 350°C | Prévient l'isolation ; assure un matériau pur |

| Frittage | Fusion des nanoparticules inorganiques | 400°C - 500°C | Crée un réseau poreux stable et conducteur |

| Cristallisation | Amélioration de la structure du semi-conducteur | Jusqu'à 500°C+ | Améliore le transport de charge et réduit les défauts |

| Équilibrage thermique | Contrôle de la taille des grains et de la cinétique | Spécifique au matériau | Maximise la surface active pour les réactions |

Maximisez votre efficacité solaire avec la précision KINTEK

Obtenir le cadre poreux parfait nécessite plus que de la simple chaleur ; cela nécessite une uniformité et un contrôle thermiques absolus. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD adaptés aux exigences rigoureuses de la fabrication de cellules solaires. Que vous ayez besoin de fours haute température standard de laboratoire ou de solutions entièrement personnalisables pour des piles de matériaux uniques, nous fournissons la technologie pour garantir que vos électrodes atteignent une cristallinité et une conductivité optimales.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Takaya Shioki, Seigo Ito. Designed Mesoporous Architecture by 10–100 nm TiO2 as Electron Transport Materials in Carbon-Based Multiporous-Layered-Electrode Perovskite Solar Cells. DOI: 10.3390/photonics11030236

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le mécanisme d'un four à convection de laboratoire pour l'acier H13 DED ? Maîtriser la précision du traitement thermique

- Comment un four à résistance de boîte à haute température synthétise-t-il des nanocatalyseurs WC/C@N-S ? Contrôle thermique de précision

- Quel est l'objectif du calcinage dans un four à moufle ? Découvrez des aperçus sur la pureté et la qualité des matériaux

- Quelles sont les applications typiques en laboratoire d'un four à moufle ? Utilisations essentielles pour un traitement thermique précis

- Quelles fonctionnalités logicielles faut-il prendre en compte lors du choix d'un four à moufle ? Optimisez vos processus thermiques avec précision

- Pourquoi le contrôle de la température d'un four à moufle est-il essentiel pour les nanomatériaux d'oxyde de zinc ? Obtenir une calcination optimale de l'oxyde de zinc

- Quel EPI est nécessaire pour effectuer l'entretien ou les réparations d'un four de paillasse ? Équipement essentiel pour la sécurité en laboratoire

- Comment nettoyer un four à moufle ? Étapes essentielles pour protéger votre équipement