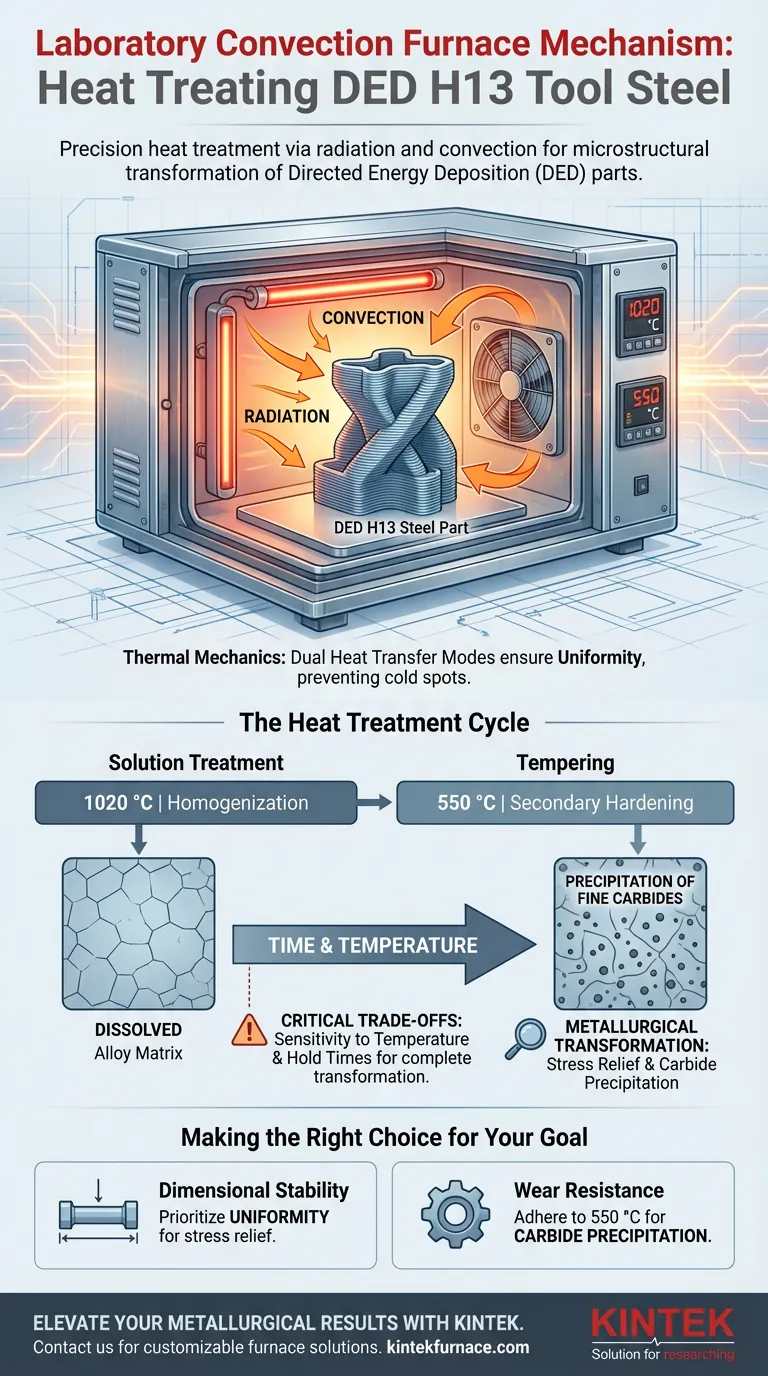

Le mécanisme principal d'un four à convection de laboratoire fonctionne par une combinaison de rayonnement et de convection pour établir un environnement à haute température strictement contrôlé. Pour l'acier à outils H13 produit par dépôt d'énergie dirigée (DED), ce four exécute un cycle thermique précis—spécifiquement un traitement en solution à 1020 °C et un revenu à 550 °C—pour assurer un chauffage uniforme dans tout le composant.

Alors que le mécanisme physique implique le transfert thermique, le but fonctionnel est la transformation métallurgique. Le four facilite la précipitation de carbures fins à partir d'une matrice martensitique surfusionnée, une étape critique qui soulage les contraintes résiduelles et active le durcissement secondaire.

Mécanique thermique du four

Modes de double transfert de chaleur

Le four de laboratoire utilise deux principes physiques distincts pour chauffer l'acier H13. Le rayonnement transfère la chaleur directement des éléments chauffants aux surfaces de l'échantillon, ce qui est efficace à haute température.

Simultanément, la convection fait circuler l'air ou le gaz chauffé dans la chambre. Cela garantit que la chaleur pénètre dans les géométries complexes souvent présentes dans les pièces DED, empêchant les points froids que le chauffage purement radiatif pourrait manquer.

Assurer l'uniformité thermique

L'uniformité est le résultat critique de ce mécanisme. Les pièces DED ont souvent des propriétés anisotropes (dépendantes de la direction) en raison du processus de fabrication couche par couche.

Le four à convection atténue cela en enveloppant l'échantillon dans un champ thermique constant. Cela garantit que les changements microstructuraux décrits ci-dessous se produisent uniformément sur tout le volume de l'acier.

Transformation microstructurale de l'acier H13 DED

Le rôle du traitement en solution

La première phase du mécanisme implique de maintenir l'acier à 1020 °C. À cette température, l'environnement du four permet un traitement en solution.

Cette étape prépare la microstructure en homogénéisant les éléments d'alliage dans la matrice d'acier, préparant le terrain pour les phases de durcissement ultérieures.

Le rôle du revenu

Après le traitement en solution, le four est utilisé pour le revenu à 550 °C. Ce point de température spécifique est vital pour l'acier à outils H13.

C'est au cours de cette phase que l'effet de « durcissement secondaire » est déclenché. Le four maintient cette température pour permettre au matériau de se stabiliser dans un état plus dur et plus durable, adapté à un usage industriel.

Précipitation de carbures fins

Le mécanisme le plus complexe facilité par le four est la transformation de la matrice de l'acier. Le traitement thermique force la précipitation de carbures fins à partir de la matrice martensitique surfusionnée.

Dans le contexte du DED, le matériau commence avec une structure surfusionnée en raison du refroidissement rapide pendant l'impression. Le four déverrouille cette structure, libérant les carbures pour renforcer l'acier.

Soulagement des contraintes

Les processus DED introduisent intrinsèquement des contraintes résiduelles élevées en raison des cycles thermiques rapides pendant la fabrication.

Le four à convection agit comme une chambre de soulagement des contraintes. En maintenant une chaleur contrôlée, il permet aux structures de réseau internes de l'acier de se détendre, réduisant le risque de fissuration ou de déformation de la pièce finale.

Comprendre les compromis

Sensibilité aux fluctuations de température

Le mécanisme repose entièrement sur la précision. Si le four s'écarte des températures cibles de 1020 °C ou 550 °C, les avantages microstructuraux sont compromis.

Des températures inexactes peuvent entraîner une précipitation incomplète des carbures ou un échec du soulagement des contraintes résiduelles, rendant la pièce DED structurellement instable.

La dépendance temps-température

Ce n'est pas un processus instantané. Le mécanisme du four nécessite des temps de maintien spécifiques pour permettre à la chaleur de pénétrer complètement dans la pièce par convection.

Bâcler ce processus annule les avantages de l'uniformité, en particulier dans les composants DED plus épais ou plus denses où le transfert de chaleur vers le noyau prend plus de temps.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four à convection de laboratoire pour les pièces H13 DED, concentrez-vous sur vos objectifs métallurgiques spécifiques :

- Si votre objectif principal est la stabilité dimensionnelle : Privilégiez l'uniformité du mécanisme de convection pour assurer un soulagement complet des contraintes résiduelles, empêchant les déformations futures.

- Si votre objectif principal est la résistance à l'usure : Assurez-vous de respecter strictement le point de consigne de revenu de 550 °C pour maximiser la précipitation de carbures fins et obtenir un durcissement secondaire complet.

Un contrôle thermique précis est le pont entre une pièce imprimée brute et un outil de qualité industrielle.

Tableau récapitulatif :

| Étape de traitement thermique | Point de consigne de température | Mécanisme clé | Résultat métallurgique |

|---|---|---|---|

| Traitement en solution | 1020 °C | Homogénéisation | Dissout les éléments d'alliage dans la matrice |

| Revenu | 550 °C | Durcissement secondaire | Précipitation de carbures fins à partir de la martensite |

| Transfert thermique | Variable | Rayonnement et convection | Assure un chauffage uniforme et empêche les points froids |

| Soulagement des contraintes | Continu | Relaxation du réseau | Atténuation des contraintes résiduelles du processus DED |

Élevez vos résultats métallurgiques avec KINTEK

La précision est non négociable lors du traitement de l'acier à outils H13 produit par dépôt d'énergie dirigée. KINTEK fournit la technologie thermique avancée nécessaire pour obtenir une transformation microstructurale et un soulagement des contraintes parfaits.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de solutions de laboratoire, notamment :

- Fours à moufle et à tube pour un contrôle d'atmosphère ultra-précis.

- Systèmes sous vide et CVD pour des cycles thermiques de haute pureté.

- Fours rotatifs et personnalisés à haute température adaptés à vos besoins spécifiques de post-traitement DED.

Prêt à transformer vos pièces imprimées en 3D en outils de qualité industrielle ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisable.

Guide Visuel

Références

- A Comparative Study of Directed Energy Deposition‐Arc and Casting: Enhancing Mechanical and Thermal Properties of Hot‐Work Tool Steels. DOI: 10.1002/srin.202500424

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace