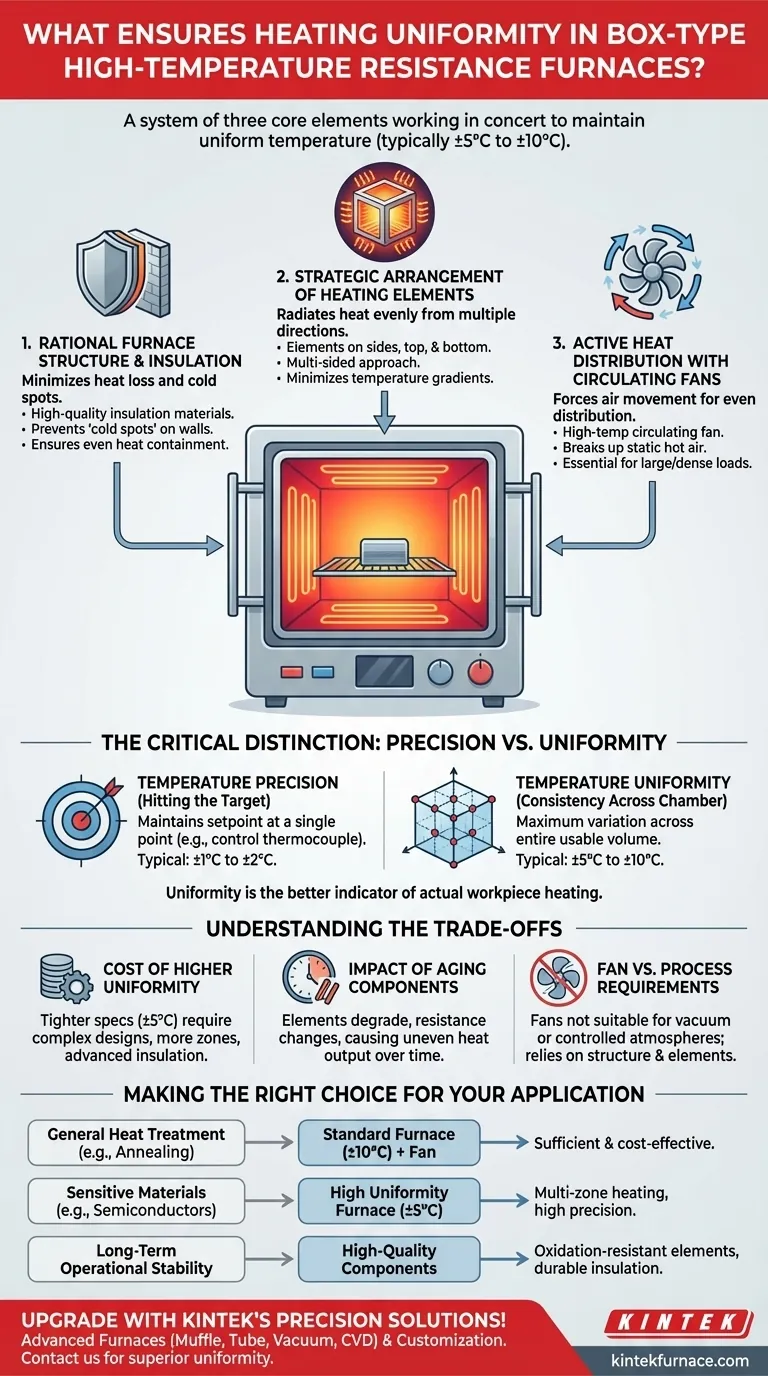

L'uniformité de chauffage dans un four à résistance haute température de type boîte est principalement assurée par un système de trois éléments centraux fonctionnant de concert. Il s'agit d'une structure de four conçue de manière rationnelle, de la disposition stratégique des éléments chauffants et de l'utilisation de dispositifs mécaniques tels que des ventilateurs de circulation pour distribuer activement la chaleur. Ensemble, ces composants maintiennent généralement l'uniformité de la température dans une plage de ±5°C à ±10°C dans toute la chambre.

Atteindre une véritable uniformité de température est un défi systémique qui va au-delà du simple fait d'atteindre un point de consigne. C'est le résultat d'une philosophie de conception holistique où la structure physique du four, le placement de ses sources de chaleur et la circulation active de l'air sont tous optimisés pour éliminer les points chauds et froids.

Les trois piliers de l'uniformité du chauffage

Pour comprendre comment un four atteint une température constante, nous devons examiner comment chaque composant central contribue à la distribution de l'énergie thermique.

Structure de four et isolation rationnelles

La chambre physique est la base de l'uniformité. Sa conception influence directement la manière dont la chaleur est contenue et réfléchie.

Des matériaux isolants de haute qualité sont essentiels. Ils améliorent non seulement l'efficacité énergétique, mais empêchent également la formation de "points froids" sur les parois du four, garantissant que la perte de chaleur est minimale et uniforme sur toutes les surfaces.

Disposition stratégique des éléments chauffants

Il ne suffit pas d'avoir des éléments chauffants puissants ; leur placement est primordial. L'objectif est de rayonner la chaleur uniformément dans la chambre depuis plusieurs directions.

Les éléments sont généralement répartis sur les côtés, le haut et parfois le bas du four. Cette approche de chauffage multi-face minimise les gradients de température et garantit que la pièce est chauffée uniformément sous tous les angles, plutôt que par une source unique et intense.

Distribution active de la chaleur avec des ventilateurs de circulation

Alors que le rayonnement des éléments fait le travail principal, la convection naturelle est souvent insuffisante pour garantir l'uniformité, en particulier dans les chambres plus grandes ou avec des charges densément emballées.

Un ventilateur de circulation haute température force activement l'atmosphère à l'intérieur du four à se déplacer. Cette convection forcée brise les couches statiques d'air chaud, garantissant que la chaleur est physiquement transportée vers chaque recoin de la chambre et autour de la pièce pour des résultats plus constants.

La distinction critique : Uniformité vs Précision

Un point de confusion courant est la différence entre la précision de la température et l'uniformité de la température. Elles ne sont pas identiques, et comprendre cela est crucial pour choisir le bon équipement.

Précision de la température : Atteindre la cible

La précision fait référence à la façon dont le système de contrôle du four peut maintenir la température à un seul point, généralement là où se trouve le thermocouple de contrôle.

Les systèmes de haute précision peuvent souvent maintenir un point de consigne à ±1°C à ±2°C près. Cela signifie que le contrôleur est très bon pour lire le capteur et ajuster la puissance, mais cela ne dit rien sur la température dans d'autres parties du four.

Uniformité de la température : Cohérence dans toute la chambre

L'uniformité décrit la variation maximale de température dans tout le volume utilisable de la chambre du four. Une spécification typique est de ±5°C à ±10°C.

Cette métrique est un bien meilleur indicateur de la manière dont votre pièce sera réellement chauffée. Un four peut avoir une grande précision mais une faible uniformité s'il présente des points chauds et froids.

Comprendre les compromis

Atteindre une uniformité exceptionnelle implique des choix de conception qui ont des implications pratiques.

Le coût d'une uniformité plus élevée

Des spécifications d'uniformité plus strictes (par exemple, ±5°C ou mieux) nécessitent souvent des conceptions plus complexes et plus coûteuses. Cela peut inclure davantage de zones de chauffage avec des commandes indépendantes, une isolation plus avancée et des systèmes de ventilation plus puissants.

L'impact du vieillissement des composants

Avec le temps, les éléments chauffants et l'isolation peuvent se dégrader. À mesure que les éléments vieillissent, leur résistance peut changer, ce qui les amène à produire de la chaleur de manière inégale. Cette dégradation est une cause principale de la diminution de l'uniformité de la température au cours de la durée de vie du four, ce qui fait de la qualité initiale de ces composants un facteur critique à long terme.

Circulation forcée du ventilateur vs Exigences du processus

Si les ventilateurs sont excellents pour l'uniformité, ils ne conviennent pas à tous les processus. Le vide ou certaines applications sous atmosphère contrôlée peuvent interdire l'utilisation d'un ventilateur. Dans ces cas, l'uniformité dépend entièrement de la conception structurelle du four et du placement stratégique de ses éléments chauffants.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement des exigences de votre processus de traitement thermique spécifique.

- Si votre objectif principal est un traitement thermique général (par exemple, recuit, trempe) : Un four standard avec une uniformité spécifiée de ±10°C et un ventilateur de circulation est généralement suffisant et rentable.

- Si votre objectif principal est le traitement de matériaux sensibles (par exemple, semi-conducteurs, alliages aérospatiaux) : Privilégiez les fours avec une uniformité élevée certifiée de ±5°C ou mieux, comprenant probablement un chauffage multi-zones et des contrôles de haute précision.

- Si votre objectif principal est la stabilité opérationnelle à long terme : Investissez dans des modèles qui indiquent explicitement l'utilisation d'éléments chauffants de haute qualité résistants à l'oxydation et d'une isolation durable pour maintenir les performances pendant des années.

En fin de compte, la compréhension de ces principes fondamentaux vous permet d'aller au-delà des simples spécifications et de choisir un four qui fournit les résultats constants que votre processus exige.

Tableau récapitulatif :

| Composant | Rôle dans l'uniformité | Caractéristiques principales |

|---|---|---|

| Structure du four et isolation | Minimise la perte de chaleur et les points froids | Isolation de haute qualité, réflexion uniforme de la chaleur |

| Éléments chauffants | Rayonne la chaleur uniformément sur plusieurs côtés | Placement stratégique sur les côtés, le haut et le bas |

| Ventilateurs de circulation | Force le mouvement de l'air pour une distribution uniforme | Convection active pour éliminer les points chauds/froids |

| Système global | Maintient l'uniformité de la température | Généralement ±5°C à ±10°C dans toute la chambre |

Améliorez le traitement thermique de votre laboratoire avec les solutions de précision de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à haute température avancés comme les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques sont satisfaits avec une uniformité de chauffage supérieure et une fiabilité à long terme. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux