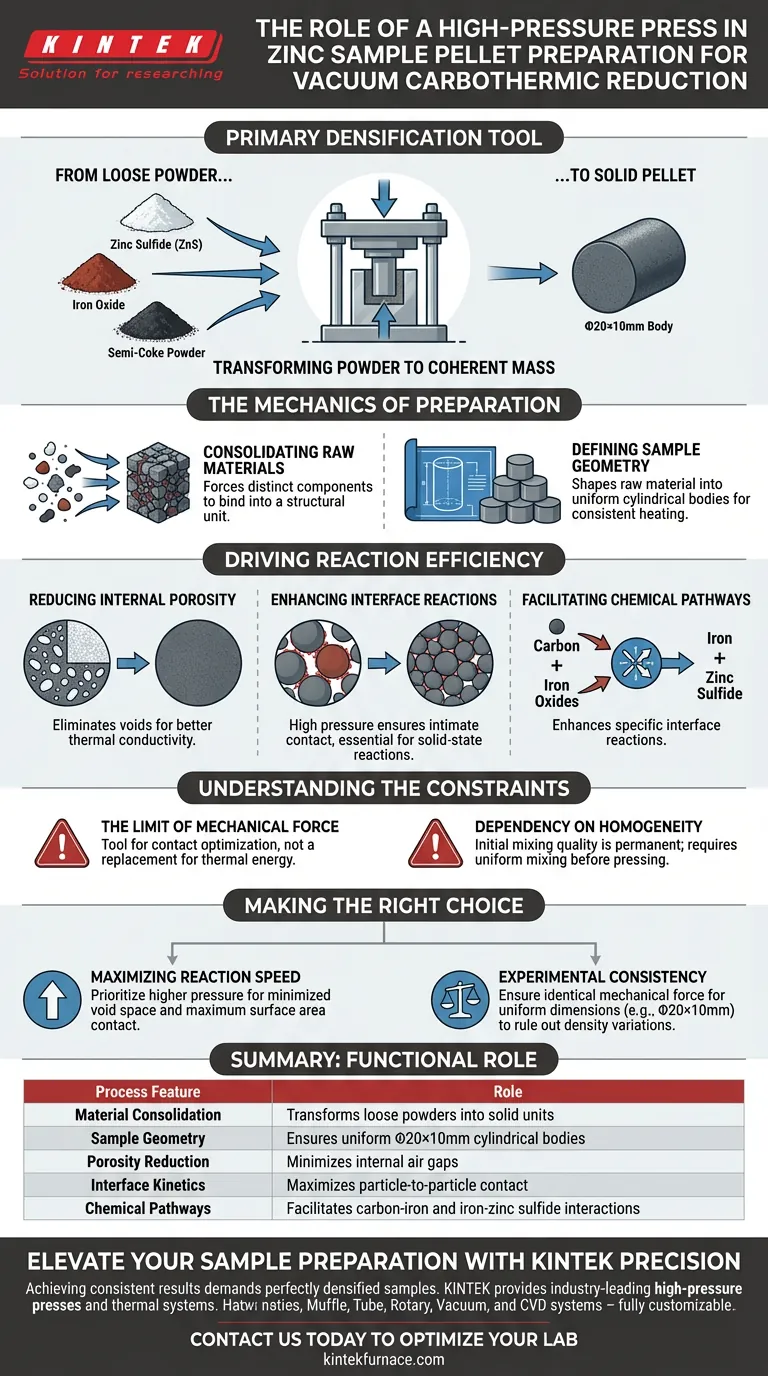

Une presse à haute pression fonctionne comme l'outil de densification principal dans la préparation des échantillons de zinc, transformant les poudres réactives lâches en une masse solide et cohérente. Son objectif immédiat est de compacter un mélange de sulfure de zinc (ZnS), d'oxyde de fer et de poudre de semi-coke dans des géométries cylindriques spécifiques, telles que des corps de Φ20×10mm, pour les préparer au four sous vide.

En appliquant une force mécanique significative, la presse minimise la porosité interne et maximise le contact surfacique entre les particules. Cette proximité physique est l'exigence fondamentale pour favoriser des réactions interfaciales efficaces dans le processus de réduction à l'état solide.

La Mécanique de la Préparation des Échantillons

Consolidation des Matières Premières

Le processus commence par un mélange lâche d'ingrédients bruts, spécifiquement du sulfure de zinc, de l'oxyde de fer et de la poudre de semi-coke.

Sans presse, ces matériaux existent sous forme de particules distinctes avec des espaces d'air importants entre elles. La presse force ces composants distincts à se lier pour former une unité structurelle unique.

Définition de la Géométrie de l'Échantillon

La presse façonne la matière première en corps cylindriques uniformes.

Les dimensions courantes pour ces échantillons sont d'environ Φ20×10mm. Cette uniformité est cruciale pour assurer une distribution de chaleur et des vitesses de réaction constantes entre les différentes essais expérimentaux ou les cycles de production.

Favoriser l'Efficacité de la Réaction

Réduction de la Porosité Interne

La fonction la plus critique de la presse à haute pression est la réduction de la porosité interne.

Les poudres lâches contiennent un volume élevé d'espaces vides (air). En éliminant ces vides, la presse crée un milieu dense qui facilite une meilleure conductivité thermique et un meilleur transport des matériaux.

Amélioration des Réactions Interfaciales

Dans la réduction carbothermique sous vide, les réactions se produisent aux points de contact entre différentes particules.

La haute pression garantit que les particules réactives sont amenées en contact intime et étroit. Ce n'est pas seulement structurel ; c'est chimique.

Facilitation de Voies Chimiques Spécifiques

La densification permet des réactions interfaciales spécifiques pour se produire plus efficacement.

Premièrement, elle améliore la réaction entre le carbone et les oxydes de fer. Deuxièmement, elle améliore l'interaction entre le fer résultant et le sulfure de zinc. Sans le contact dense fourni par la presse, ces réactions solide-solide seraient considérablement plus lentes et moins efficaces.

Comprendre les Contraintes

La Limite de la Force Mécanique

Bien que la haute pression soit bénéfique, c'est un outil pour l'optimisation du contact, et non un substitut à l'énergie thermique.

La presse prépare la "scène" de la réaction, mais le vide et la chaleur sont toujours nécessaires pour piloter la réduction chimique.

Dépendance à l'Homogénéité

La presse fixe les particules en place, ce qui signifie que la qualité du mélange initiale est permanente une fois la pastille formée.

Si le sulfure de zinc, l'oxyde de fer et le semi-coke ne sont pas mélangés uniformément *avant* le pressage, le compactage à haute pression entraînera des zones de faible efficacité de réaction, quelle que soit la densité de la pastille.

Faire le Bon Choix pour Votre Objectif

Si votre objectif principal est de maximiser la vitesse de réaction : Privilégiez des réglages de pression plus élevés pour minimiser l'espace vide et maximiser la surface de contact direct entre le carbone, le fer et les composés de zinc.

Si votre objectif principal est la cohérence expérimentale : Assurez-vous que la force mécanique appliquée est identique pour chaque corps cylindrique (par exemple, en maintenant des dimensions exactes de Φ20×10mm) afin d'exclure les variations de densité comme variable.

La presse à haute pression comble efficacement le fossé entre le potentiel brut et la réalité cinétique en rapprochant suffisamment les réactifs pour qu'ils interagissent au niveau moléculaire.

Tableau Récapitulatif :

| Caractéristique du Processus | Rôle Fonctionnel de la Presse à Haute Pression |

|---|---|

| Consolidation des Matériaux | Transforme les poudres lâches de ZnS, d'oxyde de fer et de coke en unités solides |

| Géométrie de l'Échantillon | Assure des corps cylindriques uniformes de Φ20×10mm pour un chauffage constant |

| Réduction de la Porosité | Minimise les espaces d'air internes pour améliorer la conductivité thermique |

| Cinétique Interfaciale | Maximise le contact particule à particule pour des réactions à l'état solide plus rapides |

| Voies Chimiques | Facilite des interactions efficaces carbone-fer et fer-sulfure de zinc |

Élevez Votre Préparation d'Échantillons avec la Précision KINTEK

Obtenir des résultats cohérents en réduction carbothermique sous vide nécessite plus que de simples températures élevées — cela exige des échantillons parfaitement densifiés. KINTEK fournit des presses à haute pression et des systèmes thermiques de pointe conçus pour combler le fossé entre la poudre brute et les pastilles prêtes à réagir.

Soutenue par une R&D et une fabrication expertes, KINTEK offre une gamme complète de solutions de laboratoire, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en recherche métallurgique et chimique.

Prêt à optimiser l'efficacité et la précision expérimentale de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver le four haute température ou la solution de pressage parfaite !

Guide Visuel

Références

- Hang Ma, Xixia Zhao. Iron oxide synergistic vacuum carbothermal extraction of zinc from zinc sulfide. DOI: 10.2298/jmmb231212024m

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment la fonction de contrôle de la pression dans un four de frittage par pressage à chaud sous vide influence-t-elle les matériaux d'outils en céramique ?

- Pourquoi un four de frittage par pressage à chaud sous vide (VHPS) est-il préféré pour les alliages à haute entropie AlxCoCrFeNi ? Atteindre 99 % de densité

- Quelles sont les étapes opérationnelles typiques lors de l'utilisation d'une presse à vide ? Maîtriser le collage et le formage impeccables

- Qu'est-ce que le pressage à chaud et qu'implique-t-il ? Atteignez une densité et une résistance matérielles supérieures

- Quels sont les avantages fondamentaux de l'utilisation d'un four de pressage à chaud sous vide ? Atteindre une densité proche de celle forgée pour les alliages Ti-6Al-4V

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Comment le mécanisme de chauffage d'un four de frittage par pressage à chaud sous vide diffère-t-il du SPS ? Un guide comparatif

- Pourquoi le contrôle de la pression mécanique de haute intensité est-il essentiel dans le frittage par presse à chaud ? Atteindre la densification du nano-cuivre