La plateforme de substrat chauffée agit comme le moteur thermodynamique du système de pyrolyse par pulvérisation. Son rôle principal est de maintenir une température spécifique, souvent autour de 80°C pour ces matériaux spécifiques, qui fournit l'énergie d'activation nécessaire pour décomposer thermiquement les gouttelettes précurseurs et entraîner l'évaporation rapide des solvants.

En maintenant un environnement thermique précis, la plateforme garantit que les gouttelettes précurseurs subissent des changements chimiques contrôlés dès le contact. Cette régulation thermique est le facteur décisif dans la nucléation de couches minces dopées à l'antimoine de haute qualité de ZnSe ou PbSe avec des propriétés structurelles désirables.

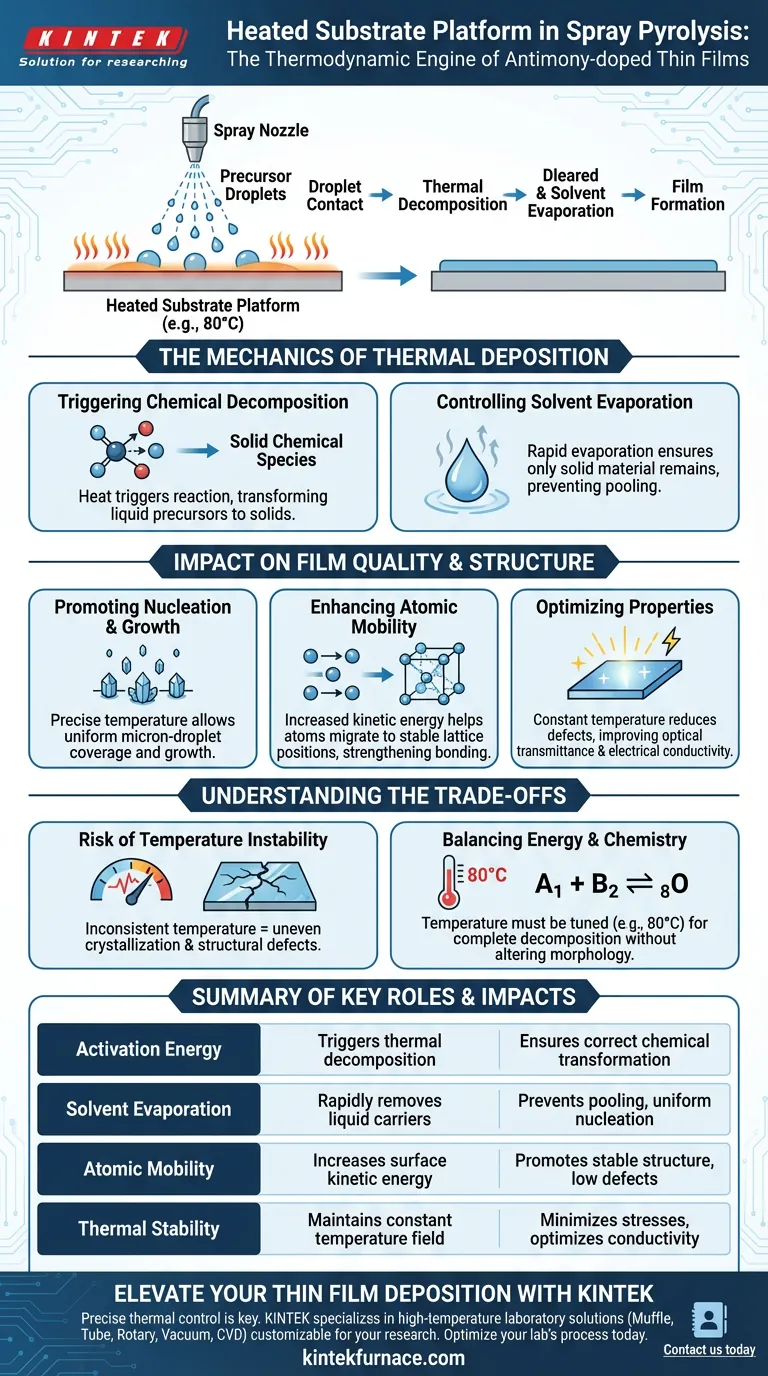

La Mécanique du Dépôt Thermique

Déclenchement de la Décomposition Chimique

Le but fondamental de la plateforme chauffée est de fournir l'énergie d'activation.

Lorsque les gouttelettes précurseurs atomisées frappent le substrat, la chaleur déclenche une réaction de décomposition thermique. Cela transforme les précurseurs liquides en espèces chimiques solides requises pour le film.

Contrôle de l'Évaporation du Solvant

Simultanément, la surface chauffée entraîne l'évaporation rapide du solvant transportant le matériau précurseur.

Une évaporation efficace est critique. Elle garantit que seul le matériau dopé à l'antimoine solide (tel que le ZnSe ou le PbSe) reste pour nucléer et croître sur la surface du substrat, empêchant l'accumulation de liquide ou le ruissellement.

Impact sur la Qualité et la Structure du Film

Promotion de la Nucléation et de la Croissance

La chaleur ne fait pas que sécher le film ; elle facilite activement le processus de nucléation.

En maintenant le substrat à une température précise (par exemple, 80°C), le système permet au film solide de croître efficacement. Cet environnement contrôlé garantit que les gouttelettes de taille micrométrique couvrent uniformément la surface.

Amélioration de la Mobilité Atomique

L'énergie thermique a un impact significatif sur la façon dont les atomes s'arrangent après le dépôt.

La chaleur augmente l'énergie cinétique des atomes à la surface. Cette mobilité permet aux atomes de migrer vers des positions de réseau de basse énergie, favorisant une structure cristalline stable et des liaisons interfaciales plus fortes entre le film et le substrat.

Optimisation des Propriétés Optiques et Électriques

La stabilité de la température influence directement les performances finales de la couche mince.

Un champ de température constant permet aux molécules de croître selon des orientations cristallines spécifiques, ce qui réduit les contraintes internes et les défauts. Moins de défauts se traduisent par une meilleure transmittance optique initiale et une meilleure conductivité électrique dans le film dopé final.

Comprendre les Compromis

Le Risque d'Instabilité de la Température

La précision de la plateforme de chauffage est aussi importante que la chaleur elle-même.

Si la température fluctue, le taux d'évaporation du solvant devient incohérent. Cela peut entraîner une cristallisation inégale, des défauts structurels ou des variations d'épaisseur du film sur le substrat.

Équilibrer Énergie et Chimie

Bien que la chaleur soit nécessaire, la température spécifique doit être ajustée au matériau.

La référence principale note une exigence de 80°C pour ces films spécifiques dopés à l'antimoine. S'écarter significativement de la température d'activation requise peut entraîner une décomposition incomplète (si trop basse) ou potentiellement altérer la morphologie du film purement en raison de changements cinétiques rapides (si trop élevée).

Faire le Bon Choix pour Votre Objectif

Pour assurer un dépôt réussi de couches minces dopées à l'antimoine, tenez compte des éléments suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez un système de chauffage avec un contrôle de température de haute précision pour minimiser les contraintes internes et les défauts.

- Si votre objectif principal est la composition chimique : Assurez-vous que la plateforme peut maintenir la température d'activation spécifique (par exemple, 80°C) requise pour décomposer complètement vos précurseurs spécifiques sans surchauffe.

En fin de compte, la plateforme chauffée n'est pas seulement un support passif, mais un participant actif qui dicte la qualité cristalline et les performances de votre appareil final.

Tableau Récapitulatif :

| Fonction | Rôle Clé dans la Pyrolyse par Pulvérisation | Impact sur la Qualité du Film |

|---|---|---|

| Énergie d'Activation | Déclenche la décomposition thermique des précurseurs | Assure la transformation correcte des espèces chimiques |

| Évaporation du Solvant | Élimine rapidement les porteurs liquides au contact | Prévient l'accumulation de liquide et assure une nucléation uniforme |

| Mobilité Atomique | Augmente l'énergie cinétique des atomes de surface | Favorise une structure cristalline stable et peu de défauts |

| Stabilité Thermique | Maintient un champ de température constant | Minimise les contraintes internes et optimise la conductivité |

Élevez Votre Dépôt de Couches Minces avec KINTEK

Un contrôle thermique précis fait la différence entre une couche défectueuse et une couche mince dopée à l'antimoine haute performance. Chez KINTEK, nous sommes spécialisés dans la R&D avancée et la fabrication de solutions de laboratoire à haute température conçues pour des environnements de recherche rigoureux.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, notre équipement est entièrement personnalisable pour répondre à vos exigences spécifiques en matière d'énergie d'activation et de stabilité de température.

Prêt à optimiser le processus de dépôt de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de fours personnalisables peuvent améliorer votre croissance de matériaux et vos résultats de recherche.

Guide Visuel

Références

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les fonctions des tubes de quartz de silice et de la laine de verre de quartz dans la pyrolyse des D3R ? Améliorer la précision expérimentale

- Quelle est l'importance de l'environnement à température constante fourni par une platine chauffante ? Expert Lab Solutions

- Quelle est la capacité de vide maximale de la pompe à vide à circulation d'eau ? Découvrez ses applications de laboratoire idéales

- Comment la pompe à vide multifonctionnelle à eau circulante crée-t-elle le vide ? Découvrez son mécanisme sans huile

- Quels matériaux sont couramment utilisés pour les tubes de four afin de résister aux températures élevées ? Choisissez le meilleur pour votre laboratoire

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide de laboratoire pour les nanomatériaux de ZnO modifiés ? Protéger l'intégrité nano

- Quel est l'impact du choix des creusets en céramique de haute pureté sur les fantômes de verre ? Optimisez la précision optique du frittage

- Quelle est la fonction spécifique du refroidisseur à circulation d'eau dans le traitement de l'éponge de zirconium ? Clé pour la pureté et la sécurité