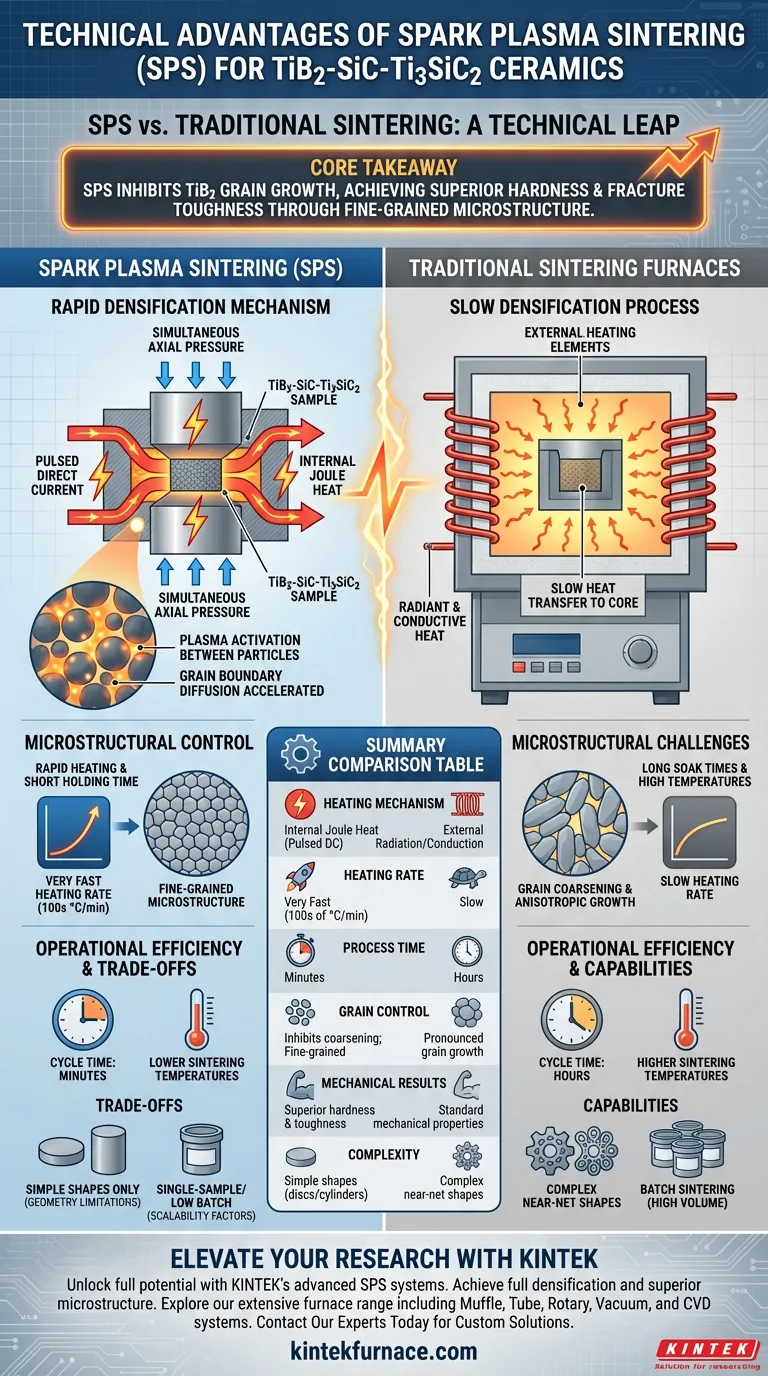

Le frittage par plasma d'étincelles (SPS) offre un avantage technique distinct par rapport aux fours traditionnels en utilisant des impulsions de courant élevé pour générer une chaleur interne par effet Joule, combinée à une pression axiale simultanée. Contrairement aux méthodes conventionnelles qui reposent sur des éléments chauffants externes et de longs temps de maintien, le SPS permet des vitesses de chauffage rapides qui densifient les céramiques TiB2-SiC-Ti3SiC2 avant que l'épaississement des grains ne puisse se produire.

Point clé à retenir La valeur principale du SPS pour ce composite spécifique réside dans sa capacité à inhiber la croissance anisotrope des grains de TiB2. En atteignant une densification complète à des températures plus basses avec des temps de maintien considérablement plus courts, le SPS préserve une microstructure à grains fins, qui est le moteur direct de la dureté et de la ténacité à la fracture supérieures.

Le mécanisme de densification rapide

Pour comprendre l'avantage, vous devez examiner comment la chaleur est délivrée au matériau.

Chauffage volumétrique direct

Les fours de frittage traditionnels (comme les fours à moufle ou à tube) utilisent des éléments chauffants externes. La chaleur doit rayonner vers la surface du moule et conduire lentement vers le cœur de l'échantillon.

En revanche, le SPS fait passer un courant continu pulsé directement à travers le moule et l'échantillon lui-même. Cela génère une chaleur par effet Joule en interne. Comme la chaleur est générée de l'intérieur, le système peut atteindre des vitesses de chauffage de plusieurs centaines de degrés par minute.

Application simultanée de pression

Le SPS ne concerne pas seulement la chaleur ; c'est un processus assisté par pression. Le système applique une pression axiale de manière synchrone avec le courant.

Cette pression aide physiquement au réarrangement des particules et à la densification. Elle permet au matériau d'atteindre des densités relatives élevées sans nécessiter les températures extrêmes nécessaires au frittage sans pression.

Activation par plasma

Le courant pulsé fait plus que simplement chauffer ; il crée un "effet d'activation par plasma" entre les particules. Ce mécanisme favorise considérablement la diffusion aux joints de grains, accélérant le processus de frittage bien au-delà des capacités du chauffage par résistance.

Contrôle microstructural et performance

Pour les céramiques TiB2-SiC-Ti3SiC2, la microstructure dicte les performances. La supériorité technique du SPS est la plus visible ici.

Inhibition de la croissance anisotrope

Les grains de diborure de titane (TiB2) ont une tendance naturelle à la croissance anisotrope (croissance à des vitesses différentes dans différentes directions) à haute température.

Dans les fours traditionnels, les longs temps de maintien requis pour la densification permettent aux grains de TiB2 de s'épaissir et de croître efficacement sans contrôle. Le SPS réduit considérablement le temps pendant lequel le matériau se trouve à ces températures critiques de croissance des grains.

Préservation d'une structure à grains fins

Comme le chauffage est rapide et le temps de maintien court, la "fenêtre" de croissance des grains est minimisée. Le résultat est une céramique avec une microstructure à grains fins.

Propriétés mécaniques améliorées

La relation entre la taille des grains et la résistance est linéaire. En verrouillant une structure à grains fins, le SPS produit des céramiques avec une dureté et une ténacité à la fracture significativement plus élevées. Le matériau contourne efficacement les zones de température intermédiaire où la dégradation structurelle commence généralement.

Efficacité opérationnelle

Au-delà des performances des matériaux, le système SPS offre des avantages clairs en matière d'ingénierie des processus.

Températures de frittage plus basses

En raison de la combinaison du chauffage interne, de l'activation par plasma et de la pression appliquée, la densification complète se produit à des températures globales plus basses par rapport au pressage à chaud traditionnel ou au frittage sans pression.

Débit de production

Le temps de cycle total dans un système SPS est une fraction de celui d'un four traditionnel. La capacité de chauffer et de refroidir rapidement améliore considérablement l'efficacité de la production, permettant des itérations plus rapides et un débit plus élevé.

Comprendre les compromis

Bien que le SPS soit techniquement supérieur pour les propriétés des matériaux, il est essentiel de reconnaître les contraintes de la technologie pour s'assurer qu'elle correspond à votre application.

Limitations géométriques

Comme le SPS repose sur une pression uniaxiale appliquée par une matrice (généralement en graphite), il est généralement limité aux formes simples comme les disques ou les cylindres. La production de composants complexes de forme quasi nette est beaucoup plus difficile qu'avec le frittage sans pression traditionnel.

Facteurs d'évolutivité

Les fours traditionnels peuvent souvent fritter par lots des centaines de pièces simultanément. Le SPS est généralement un processus à échantillon unique ou à faible lot. Bien que le temps de cycle soit beaucoup plus rapide, le volume total par lot est généralement plus faible, ce qui peut avoir un impact sur les calculs de coûts pour la production de masse.

Faire le bon choix pour votre objectif

Lors du choix entre le SPS et le frittage traditionnel pour les céramiques TiB2-SiC-Ti3SiC2, pesez vos exigences spécifiques :

- Si votre objectif principal est la performance mécanique maximale : Choisissez le SPS. L'inhibition de la croissance des grains de TiB2 et la ténacité à la fracture élevée qui en résulte sont inégalées par les méthodes traditionnelles.

- Si votre objectif principal est le prototypage rapide : Choisissez le SPS. Les temps de cycle rapides vous permettent de tester plusieurs variations de température et de pression en une seule journée.

- Si votre objectif principal est la géométrie complexe des pièces : Le frittage traditionnel peut être nécessaire, car le SPS est limité par la géométrie de la matrice de pression.

Le SPS est le choix définitif lorsque l'intégrité structurelle et les limites mécaniques de la céramique sont la priorité.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma d'étincelles (SPS) | Fours de frittage traditionnels |

|---|---|---|

| Mécanisme de chauffage | Chaleur interne par effet Joule (CC pulsé) | Rayonnement/conduction externe |

| Vitesse de chauffage | Très rapide (100 s de °C/min) | Lente |

| Temps de processus | Minutes | Heures |

| Contrôle des grains | Inhibe l'épaississement ; à grains fins | Croissance prononcée des grains |

| Résultats mécaniques | Dureté et ténacité supérieures | Propriétés mécaniques standard |

| Complexité | Formes simples (disques/cylindres) | Formes complexes quasi nettes |

Élevez vos recherches sur les matériaux avec KINTEK

Libérez tout le potentiel de vos céramiques haute performance avec les systèmes avancés de frittage par plasma d'étincelles (SPS) de KINTEK. Soutenus par une R&D experte et une fabrication de précision, nous fournissons la technologie de pointe nécessaire pour obtenir une densification complète et un contrôle microstructural supérieur pour les composites TiB2-SiC-Ti3SiC2 et au-delà.

Notre vaste gamme de fours de laboratoire comprend des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production. Ne vous contentez pas de l'épaississement des grains et des longs temps de cycle — découvrez l'avantage KINTEK dès aujourd'hui.

Contactez nos experts dès aujourd'hui pour trouver votre solution personnalisée

Guide Visuel

Références

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment fonctionne une presse à vide ? Exploiter la pression atmosphérique pour un serrage parfait

- Pourquoi le processus de frittage réactif des alliages RuTi repose-t-il sur l'environnement de vide poussé fourni par un four de pressage à chaud sous vide ? Essentiel pour la pureté et la densité

- Pourquoi la fonction de pression axiale synchrone d'un four de frittage par plasma étincelle (SPS) est-elle essentielle pour le MgTiO3-CaTiO3 ?

- Comment le pressage à chaud minimise-t-il la déformation des pièces ? Atteignez la précision avec une chaleur et une pression moindres

- Quelle est la fonction des matrices en graphite dans le pressage à chaud sous vide ? Optimiser les résultats du frittage de l'acier inoxydable austénitique

- Pourquoi les plaques composites renforcées de fibres de carbone (CFRC) sont-elles utilisées dans le SPS ? Optimiser la stabilité thermique du frittage

- Quel rôle joue une presse hydraulique de laboratoire dans la formation de la poudre BCZT ? Obtenir des compacts verts précis de 10 mm

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux