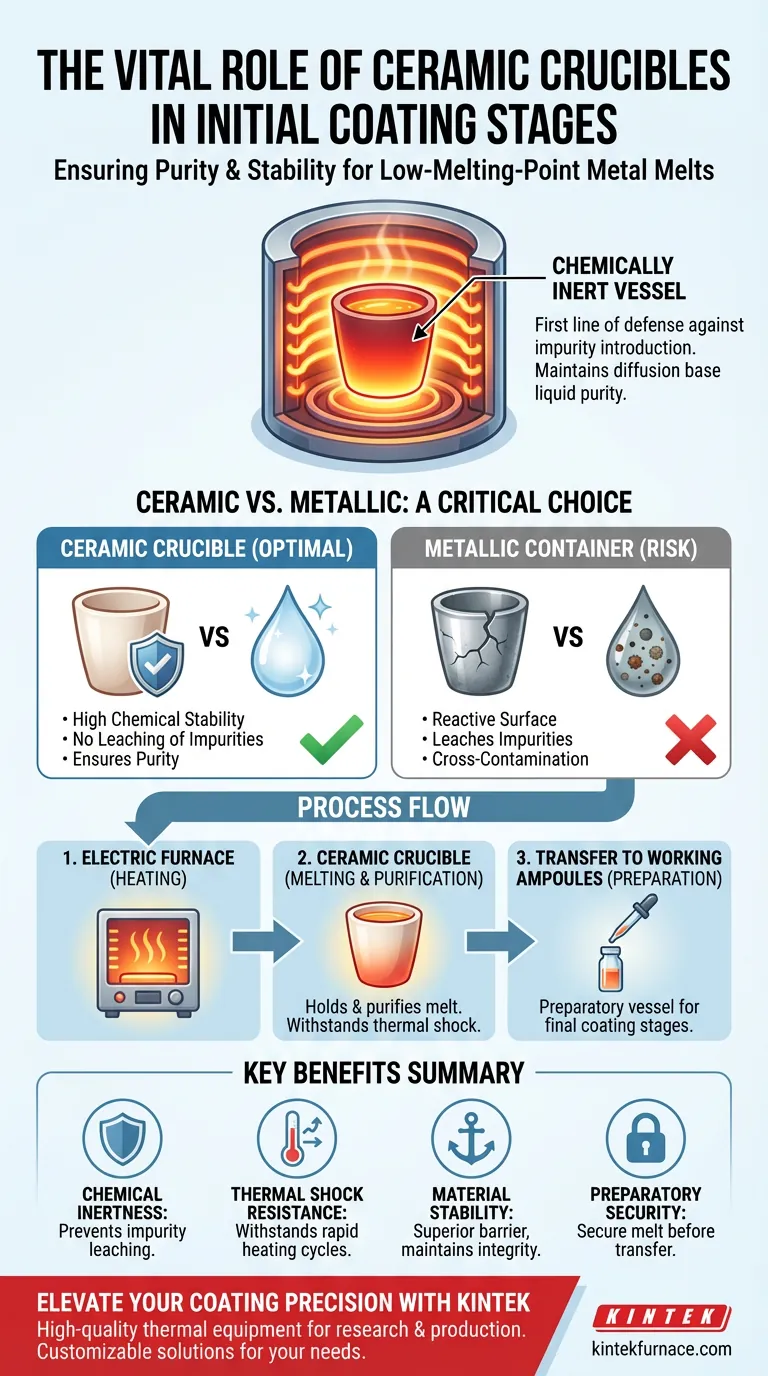

Dans les premières étapes du processus de revêtement, les creusets en céramique agissent comme des récipients chimiquement inertes conçus pour faire fondre les métaux à bas point de fusion sans compromettre leur composition. Utilisés principalement dans les fours électriques, ces creusets servent de première ligne de défense contre l'introduction d'impuretés, garantissant que la matière première reste non contaminée avant de passer aux étapes de traitement ultérieures.

La fonction principale du creuset en céramique est de garantir la haute pureté du liquide de base de diffusion en agissant comme une barrière chimiquement stable qui empêche les impuretés spécifiques courantes dans les récipients métalliques.

Préservation de la pureté chimique

La barrière contre la contamination

Le rôle le plus critique du creuset en céramique est d'empêcher le bain à bas point de fusion d'interagir avec son récipient de confinement.

Supériorité sur les récipients métalliques

Les récipients métalliques standard lixivient souvent des impuretés dans le bain pendant le processus de chauffage. Les creusets en céramique utilisent leur haute stabilité chimique et leur inertie pour éliminer complètement ce risque.

Assurer la qualité du liquide de base

En maintenant cet environnement inerte, le creuset garantit que le liquide de base de diffusion atteint les normes de pureté nécessaires requises pour l'application de revêtement.

Performance thermique dans les fours électriques

Gestion du choc thermique

Le processus de fusion implique des fluctuations de température importantes. Les creusets en céramique sont choisis pour leur excellente résistance au choc thermique, ce qui leur permet de supporter les cycles de chauffage rapides des fours électriques sans se fissurer.

Stabilité pendant la fusion

Cette stabilité thermique garantit que l'intégrité physique du récipient reste intacte pendant la phase de fusion. Cette fiabilité est essentielle pour contenir en toute sécurité le métal en fusion jusqu'à ce qu'il soit prêt à être transféré.

Le contexte du processus

Préparation au transfert

Le creuset n'est pas la destination finale du bain ; c'est un récipient de préparation. Son rôle est de contenir et de purifier le bain spécifiquement avant qu'il ne soit transféré dans les ampoules de travail.

La base de la première étape

Le succès des étapes ultérieures du revêtement dépend fortement de cette première étape. Si le bain est contaminé dans le four, la qualité du revêtement final est compromise, quelle que soit l'efficacité des ampoules de travail.

Comprendre les risques des alternatives

Le piège de la réactivité

Le principal compromis à comprendre est le risque associé aux alternatives non céramiques. L'utilisation d'un récipient réactif, tel qu'un creuset métallique standard, introduit une forte probabilité de contamination croisée élémentaire.

Impact sur l'intégrité du revêtement

Bien que les récipients métalliques puissent offrir différentes propriétés de manipulation, leur manque d'inertie chimique les rend inadaptés aux applications où la pureté du liquide de base de diffusion est non négociable.

Faire le bon choix pour votre objectif

Pour garantir que votre processus de revêtement donne des résultats constants et de haute qualité, tenez compte des éléments suivants concernant la sélection de votre équipement :

- Si votre objectif principal est la pureté : Privilégiez les creusets en céramique pour exploiter leur inertie chimique et empêcher la lixiviation d'impuretés des parois du récipient.

- Si votre objectif principal est la sécurité du processus : Fiez-vous à la résistance au choc thermique des céramiques pour supporter les cycles de chauffage rapides des fours électriques sans défaillance structurelle.

Le choix d'un creuset en céramique est une décision fondamentale pour garantir l'intégrité chimique de votre bain dès le premier instant de chauffage.

Tableau récapitulatif :

| Caractéristique | Avantage dans les premières étapes du revêtement |

|---|---|

| Inertie chimique | Empêche la lixiviation d'impuretés et assure la pureté du liquide de base de diffusion. |

| Résistance au choc thermique | Supporte les cycles de chauffage rapides dans les fours électriques sans se fissurer. |

| Stabilité du matériau | Agit comme une barrière supérieure par rapport aux récipients métalliques réactifs. |

| Sécurité préparatoire | Maintient l'intégrité du bain avant le transfert vers les ampoules de travail. |

Élevez la précision de votre revêtement avec KINTEK

Ne laissez pas les impuretés compromettre l'intégrité de votre revêtement. Chez KINTEK, nous comprenons que des résultats de haute qualité commencent par un équipement thermique supérieur. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire haute température, tous entièrement personnalisables selon vos besoins uniques de recherche ou de production.

Que vous fondiez des métaux à bas point de fusion ou développiez des films minces avancés, nos solutions offrent la stabilité thermique et la pureté dont votre application a besoin. Contactez-nous dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les différents grades de céramique d'alumine et en quoi diffèrent-ils ? Choisissez le bon grade pour vos besoins

- Quel est le rôle d'un autoclave doublé de Téflon dans la synthèse du CeO2 ? Obtenir des nanomatériaux purs et monodisperses

- Quels sont les avantages techniques de l'utilisation d'une étuve sous vide de laboratoire pour les poudres céramiques ? Optimiser la pureté et la qualité

- Quel rôle jouent les tubes de quartz et le scellage sous vide dans la synthèse ? Maîtriser les composés à haute réactivité comme U0.92Mn3Si2C

- Pourquoi utiliser des creusets en graphite pour la réduction des cendres de boues ? Découvrez une réduction et une résistance à la chaleur supérieures

- Comment les creusets en quartz et les plaques de couverture en quartz protègent-ils le substrat ? Optimiser la croissance des nanofils de TiO2

- Quel rôle joue un thermomètre infrarouge de haute précision dans la métallurgie du plasma à double lueur ? Assurer la précision et protéger les matériaux

- Comment un creuset d'oxyde d'aluminium assure-t-il la pureté des MXenes ? Le rôle clé de la protection par gravure LSS