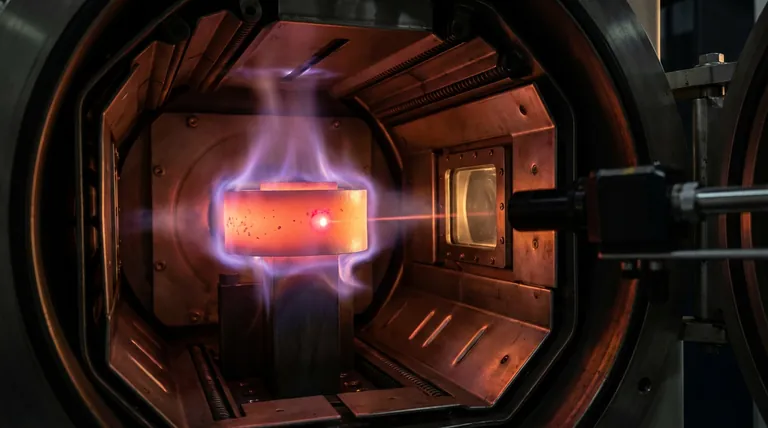

Un thermomètre infrarouge de haute précision sert de mécanisme de rétroaction central pour le processus de métallurgie de surface par plasma à double lueur. Il permet une surveillance en temps réel et sans contact de la température de surface de la pièce directement à l'intérieur du four. Ce flux continu de données thermiques est essentiel pour déclencher des réactions chimiques spécifiques et préserver l'intégrité structurelle du métal.

Point clé à retenir Le succès de la métallurgie de surface par plasma repose moins sur la génération de chaleur que sur une régulation thermique précise. Le thermomètre infrarouge agit comme le "gardien" du processus, garantissant que les réactions chimiques telles que la nitruration se produisent au moment exact requis tout en empêchant une chaleur excessive de dégrader les propriétés mécaniques du substrat.

La mécanique du contrôle de processus

Surveillance en temps réel

L'environnement à l'intérieur d'un four à plasma à double lueur est rude et dynamique. Un thermomètre infrarouge de haute précision permet aux opérateurs de surveiller en continu la température de la pièce sans contact physique. Ce flux de données en temps réel élimine les conjectures, fournissant une lecture précise des conditions de surface à chaque seconde.

Déclenchement des réactions chimiques

La température agit comme catalyseur pour des phases métallurgiques spécifiques. Dans ce processus, des seuils thermiques précis dictent l'introduction des éléments réactifs. Par exemple, le système utilise les données du thermomètre pour déclencher l'introduction d'azote pour la nitruration par réaction exactement lorsque la température atteint 500°C.

Protection de l'intégrité des matériaux

Préservation de la structure de phase

L'objectif ultime de la métallurgie de surface est de modifier la surface sans ruiner le noyau. Si la température du four augmente sans contrôle, la chaleur peut altérer la structure de phase du substrat de la valve. Une surveillance précise garantit que la modification de surface est efficace tandis que la structure cristalline sous-jacente reste stable.

Maintien des propriétés du substrat

Le matériau de base (substrat) a été choisi pour des propriétés mécaniques spécifiques, telles que la résistance ou la ductilité. Une chaleur excessive peut dégrader ces propriétés inhérentes, rendant le composant inutile malgré une surface traitée. Le thermomètre infrarouge empêche cela en garantissant que le processus reste dans une fenêtre thermique qui modifie la surface mais épargne le noyau.

Les risques de déviation thermique

Le coût de l'inexactitude

Sans la précision d'un thermomètre infrarouge, le processus devient un pari. Une déviation de quelques degrés seulement pendant les phases critiques peut entraîner une nitruration incomplète ou une "surcuisson" du métal. Cela se traduit par un composant compromis qui peut sembler correct en surface mais qui manque de l'intégrité structurelle requise.

Équilibrer réaction et rétention

Il existe un compromis constant entre la chaleur nécessaire à la réaction et la limite de chaleur du substrat. Le thermomètre vous permet de marcher sur cette ligne fine. Il garantit que la température est suffisamment élevée pour induire la diffusion chimique nécessaire, mais suffisamment basse pour éviter la distorsion thermique ou la transformation de phase dans le métal de base.

Faire le bon choix pour votre objectif

Pour appliquer cela à vos propres processus de fabrication ou de contrôle qualité, considérez votre objectif principal :

- Si votre objectif principal est la dureté de surface : Fiez-vous au thermomètre pour identifier le moment exact (par exemple, 500°C) pour introduire l'azote afin de maximiser l'effet de nitruration.

- Si votre objectif principal est la longévité des composants : Utilisez le thermomètre pour définir des alarmes de limite supérieure strictes afin d'empêcher la dégradation de la structure de phase du substrat.

La précision de la mesure de la température est la seule barrière entre une surface modifiée avec succès et un substrat ruiné.

Tableau récapitulatif :

| Fonction clé | Impact sur le processus et le matériau |

|---|---|

| Surveillance en temps réel | Fournit des données continues de température de surface sans contact. |

| Déclenchement des réactions | Assure des seuils thermiques précis pour les réactions chimiques (par exemple, la nitruration). |

| Préservation des matériaux | Prévient la dégradation de la structure de phase et maintient les propriétés du substrat. |

| Atténuation des risques | Évite les inexactitudes coûteuses, les réactions incomplètes et les dommages aux composants. |

| Optimisation des processus | Équilibre les besoins en température de réaction avec les limites d'intégrité des matériaux. |

Atteignez une précision inégalée et protégez vos matériaux dans les processus à haute température. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours haute température de laboratoire, tous personnalisables pour des besoins uniques, y compris une surveillance thermique avancée. Découvrez comment nos solutions peuvent améliorer votre fabrication et votre contrôle qualité — contactez-nous dès aujourd'hui !

Références

- Changzeng Luo, Shengguan Qu. Impact Wear Behavior of the Valve Cone Surface after Plasma Alloying Treatment. DOI: 10.3390/app14114811

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction d'un tube de protection en céramique dans un four ? Protéger les mesures et l'équipement à haute température

- Pourquoi le scellage sous vide dans des tubes de quartz de haute pureté est-il nécessaire pour la synthèse de FexTaSe2 ? Maîtriser la croissance cristalline

- Quelle est la fonction principale d'un four de séchage sous vide industriel dans la préparation de catalyseurs Si-RuO2 ? Assurer l'uniformité.

- Quelle est la fonction d'une ampoule sous vide lors de la synthèse de ZnGeP2 ? Assurer la pureté et la stabilité chimique

- Pourquoi les creusets en alumine de haute pureté sont-ils préférés aux creusets en quartz à 1873 K ? Assurer la précision à chaleur extrême

- Pourquoi utiliser un contrôle de débit de gaz de haute précision pour l'argon dans les simulations de migration d'huile ? Atteindre une précision de Re=215

- À quoi servent les tubes en quartz ? Essentiels pour les applications à haute température et de haute pureté

- Quelle est la fonction du revêtement BN dans le frittage par pressage à chaud de Y2O3-YAM ? Assurer la pureté et un démoulage lisse