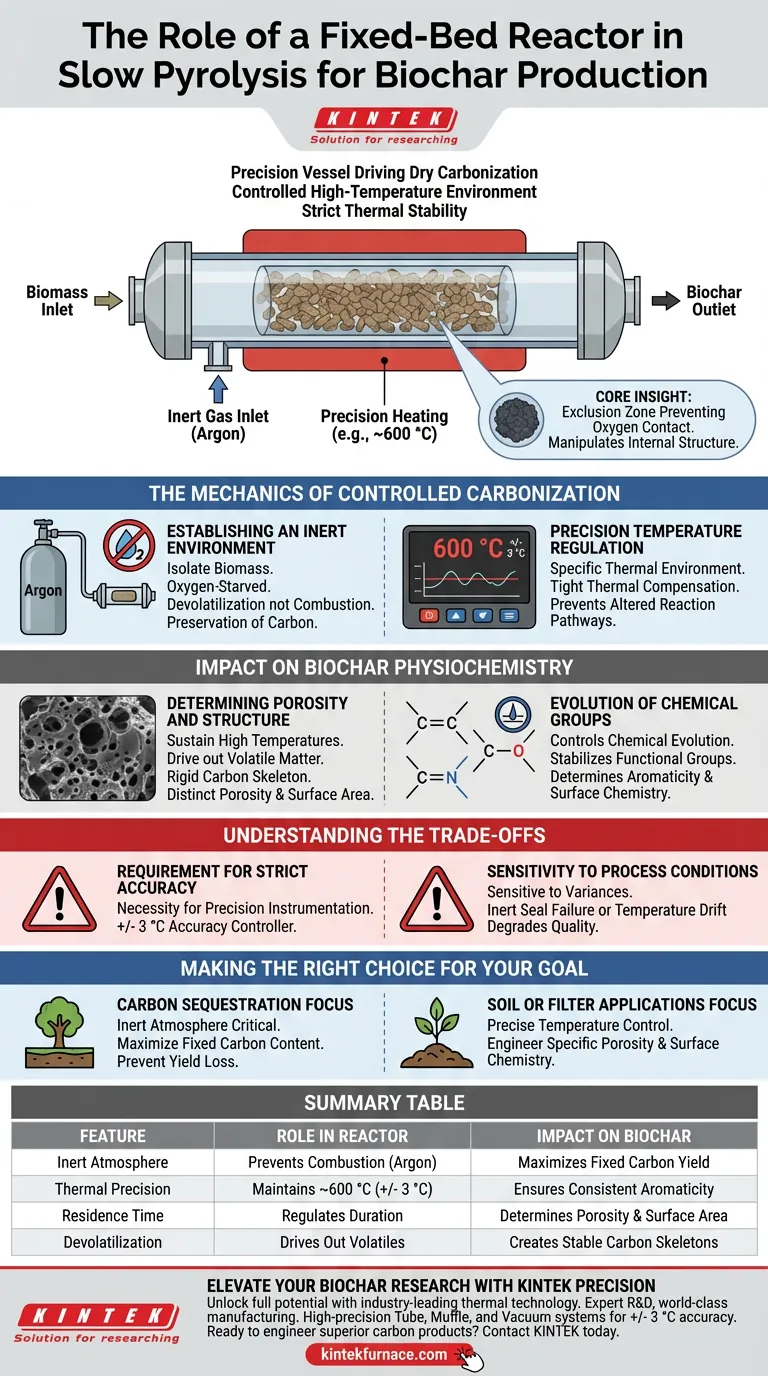

Le réacteur à lit fixe sert de récipient de précision qui pilote la carbonisation à sec de la biomasse. Il crée un environnement contrôlé à haute température qui facilite la dégradation thermique sans combustion. En régulant strictement le temps de séjour et la température, le réacteur garantit que la matière première est convertie en biochar solide plutôt qu'en cendres.

Idée clé : Le réacteur à lit fixe n'est pas simplement une chambre de chauffage ; c'est une zone d'exclusion qui empêche le contact avec l'oxygène tout en maintenant une stabilité thermique stricte. Cet environnement précis permet de manipuler la structure interne du biochar, déterminant sa porosité finale et sa stabilité chimique.

La mécanique de la carbonisation contrôlée

Établir un environnement inerte

Le rôle fondamental du réacteur, souvent configuré comme un réacteur tubulaire, est d'isoler la biomasse de l'atmosphère extérieure. En introduisant un gaz inerte tel que l'argon, le réacteur empêche le carbone de la charge de réagir avec l'oxygène.

Cet état "pauvre en oxygène" garantit que le matériau subit une dévolatilisation plutôt qu'une combustion. Cette préservation du carbone est essentielle pour atteindre les objectifs d'émissions de carbone négatives.

Régulation précise de la température

Une pyrolyse lente réussie repose sur le maintien d'un environnement thermique spécifique, souvent autour de 600 °C. Le système de réacteur à lit fixe utilise des régulateurs avancés pour maintenir une précision de +/- 3 °C.

Cette compensation thermique étroite est essentielle. Les fluctuations de température peuvent modifier la voie de réaction, entraînant une qualité de produit incohérente ou une carbonisation incomplète.

Impact sur la physico-chimie du biochar

Détermination de la porosité et de la structure

La capacité du réacteur à maintenir des températures élevées pendant un temps de séjour défini dicte directement l'architecture physique du biochar. Le processus élimine la matière volatile, laissant un squelette de carbone rigide.

Il en résulte un produit doté d'une porosité distincte et d'une surface spécifique. Ces caractéristiques physiques rendent le biochar précieux pour des applications telles que l'amendement du sol ou la filtration.

Évolution des groupes chimiques

Au-delà de la structure physique, le réacteur contrôle l'évolution chimique du matériau. L'environnement thermique précis stabilise des groupes fonctionnels spécifiques, tels que C=C, C-O et C-N.

La rétention et la transformation de ces groupes déterminent l'aromaticité et la chimie de surface du produit final. Sans la stabilité du réacteur, ces profils chimiques seraient imprévisibles.

Comprendre les compromis

L'exigence d'une précision stricte

Le principal "coût" de l'utilisation d'un réacteur à lit fixe pour la production de biochar de haute qualité est la nécessité absolue d'une instrumentation de précision. Le système repose sur un régulateur capable d'une précision de +/- 3 °C pour assurer l'évolution stable des groupes chimiques.

Sensibilité aux conditions du processus

Étant donné que le réacteur définit le produit par le temps de séjour et la température, il est très sensible aux variations opérationnelles. Une défaillance du joint d'atmosphère inerte ou une dérive de la compensation de température dégradera immédiatement la qualité du carbone fixe et modifiera la structure des pores.

Faire le bon choix pour votre objectif

Le réacteur à lit fixe est l'outil de choix lorsque la cohérence des matériaux et la spécificité chimique sont primordiales.

- Si votre objectif principal est la séquestration du carbone : L'atmosphère inerte du réacteur est essentielle pour maximiser la teneur en carbone fixe et prévenir la perte de rendement par oxydation.

- Si votre objectif principal est les applications de sol ou de filtration : Faites confiance au contrôle précis de la température du réacteur pour concevoir une porosité et une chimie de surface spécifiques adaptées à l'adsorption.

Le réacteur à lit fixe transforme la biomasse variable en un produit carboné conçu et prévisible grâce à un contrôle environnemental rigoureux.

Tableau récapitulatif :

| Caractéristique | Rôle dans la pyrolyse en réacteur à lit fixe | Impact sur le biochar |

|---|---|---|

| Atmosphère inerte | Empêche la combustion à l'aide de gaz tels que l'argon | Maximise le rendement en carbone fixe |

| Précision thermique | Maintient environ 600 °C avec une précision de +/- 3 °C | Assure une aromaticité chimique cohérente |

| Temps de séjour | Régule la durée de la dégradation thermique | Détermine la porosité et la surface |

| Dévolatilisation | Élimine les composés organiques volatils | Crée des squelettes de carbone rigides et stables |

Élevez vos recherches sur le biochar avec la précision KINTEK

Libérez tout le potentiel de vos recherches sur la carbonisation grâce à la technologie thermique de pointe de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes tubulaires, à moufle et sous vide de haute précision, spécialement conçus pour maintenir la précision stricte de +/- 3 °C et les environnements inertes requis pour la production de biochar de haute qualité.

Que vous développiez des amendements de sol avancés ou des solutions de séquestration du carbone, nos fours de laboratoire à haute température personnalisables offrent la stabilité dont vos matériaux ont besoin.

Prêt à concevoir des produits carbonés supérieurs ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en réacteurs personnalisés.

Guide Visuel

Références

- Paulo André Trazzi, Witold Kwapiński. Adsorption of Ammonium, Nitrate, and Phosphate on Hydrochars and Biochars. DOI: 10.3390/app14062280

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un réacteur haute pression avec revêtement en PTFE est-il requis pour le V-NbOPO4@rGO ? Assurer la pureté dans la synthèse acide

- Quels mécanismes génèrent de la chaleur dans le chauffage par induction ? Découvrez la science du traitement efficace des matériaux

- Pourquoi un contrôle de température étagé est-il requis dans les fours industriels de séchage à l'air pour les nanofibres de carbone ? Aperçus clés de sécurité

- Quelle est la signification du processus de calcination pour les catalyseurs à base de platine modifiés par LaOx ? Libérer l'activité pure

- Comment un four de traitement thermique de laboratoire est-il utilisé pour la cristallisation de nanocristaux de fluorure ? Optimisation du contrôle de la microstructure

- Pourquoi un système de prétraitement par chauffage sous vide est-il essentiel pour la caractérisation des zéolithes ? Assurer des données précises sur la structure des pores

- Pourquoi l'étape de broyage à billes est-elle essentielle à la synthèse de la céramique NN-10ST ? Obtenez une formation de phase de haute pureté

- Quelle est l'importance de l'utilisation du PVD pour les couches minces de phosphure de soufre ? Développez votre recherche optoélectronique à l'échelle industrielle