En bref, les principales exigences techniques pour une pompe à vide dans un four de frittage sont sa capacité à atteindre la pression de fonctionnement nécessaire, sa vitesse de pompage et sa robustesse pour gérer les contaminants produits pendant le processus. Ces trois facteurs travaillent ensemble pour assurer la pureté du matériau, une densification appropriée et des cycles de production efficaces et reproductibles.

La sélection d'une pompe à vide pour le frittage ne consiste pas simplement à obtenir un vide poussé. Il s'agit fondamentalement d'ingénieriser un système capable d'évacuer rapidement un four, de gérer un débit important de vapeurs complexes issues des liants, et de maintenir de manière fiable un niveau de vide spécifique pour contrôler les propriétés finales du matériau.

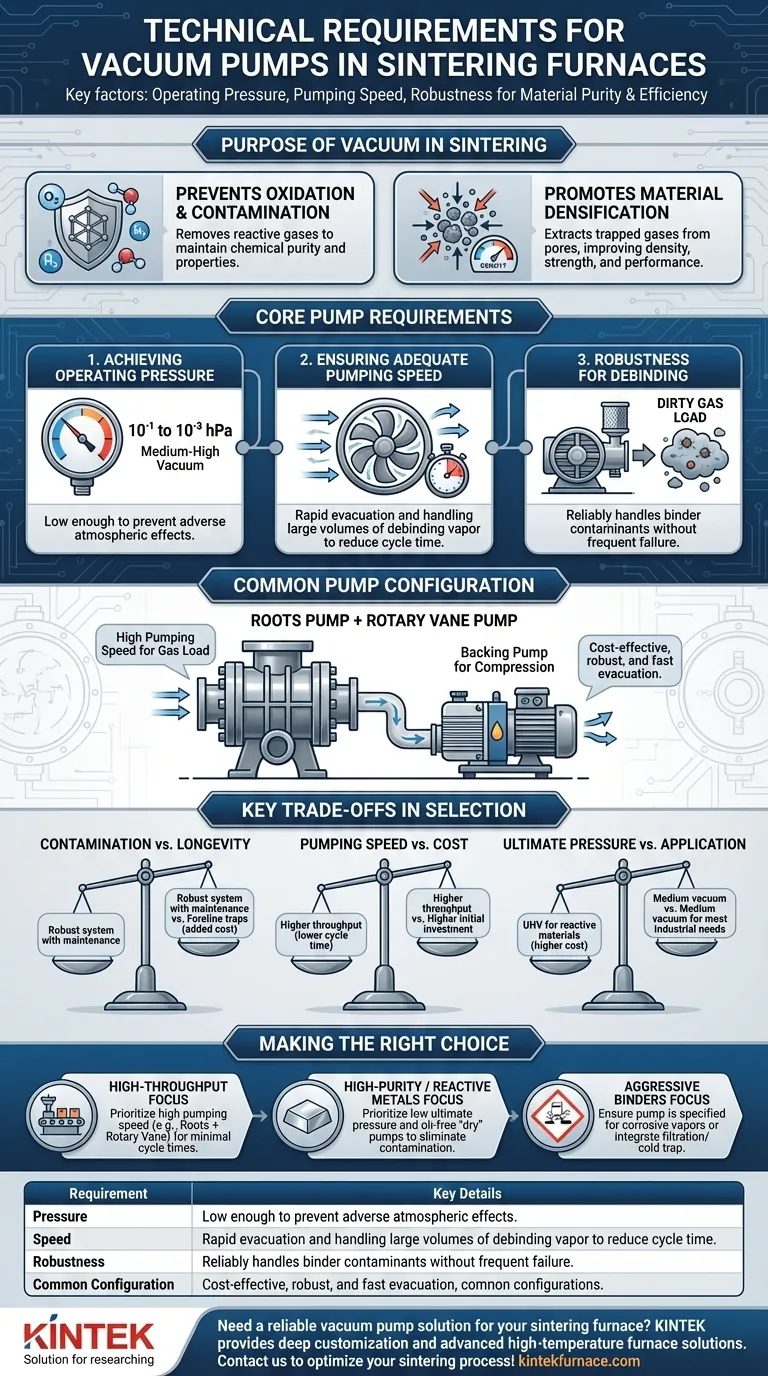

L'objectif du vide dans le frittage

Avant de détailler les exigences de la pompe, il est crucial de comprendre *pourquoi* un vide est utilisé. L'environnement sous vide sert deux objectifs principaux dans le processus de frittage.

Prévenir l'oxydation et la contamination

Un vide élimine les gaz réactifs tels que l'oxygène et la vapeur d'eau. Cela empêche l'oxydation des matériaux sensibles comme les métaux actifs, les métaux réfractaires et certains alliages, garantissant que le produit final conserve sa pureté chimique et ses propriétés souhaitées.

Favoriser la densification du matériau

Le vide aide activement à extraire les gaz piégés et les sous-produits qui se trouvent entre les particules du matériau. L'élimination de ces gaz des pores et des défauts permet au matériau de se compacter davantage, améliorant considérablement sa densité finale, sa résistance et ses performances globales.

Exigences fondamentales de la pompe expliquées

La performance du four est directement liée aux capacités de son système de vide. La pompe n'est pas un accessoire ; c'est un composant critique qui détermine la qualité et l'efficacité du processus.

1. Atteindre la pression de fonctionnement nécessaire

La pression limite, ou niveau de vide final, est l'exigence la plus fondamentale. Elle doit être suffisamment basse pour empêcher les effets néfastes des composants atmosphériques sur le matériau traité.

Pour la plupart des processus de métallurgie des poudres et de frittage de métaux durs, cela se situe généralement dans la plage de vide moyen à poussé, souvent entre 10⁻¹ et 10⁻³ hPa. Ce niveau est suffisant pour éliminer les contaminants et faciliter la densification.

2. Assurer une vitesse de pompage adéquate

La vitesse de pompage fait référence au volume de gaz que la pompe peut évacuer par unité de temps. Une vitesse de pompage élevée est essentielle pour deux raisons.

Premièrement, elle réduit le temps de cycle global en permettant une évacuation rapide de la chambre du four. Deuxièmement, et c'est plus important, elle est nécessaire pour gérer le grand volume de gaz et de vapeur généré pendant l'étape de déliantage (ou post-cuisson), où les liants sont brûlés ou évaporés.

3. Robustesse pour le processus de déliantage

L'étape de déliantage est la partie la plus difficile du cycle pour la pompe à vide. Les substances de liant évaporées créent une charge de gaz « sale » qui peut se condenser et contaminer, voire gripper, une pompe à vide standard.

Par conséquent, le système de pompe doit être robuste — conçu pour gérer de manière fiable cette charge de vapeur sans défaillance fréquente ni maintenance excessive. C'est souvent le facteur de différenciation le plus important dans le choix de la pompe.

Configurations de pompes courantes pour le frittage

Pour répondre à ces exigences, les fours de frittage sous vide utilisent rarement une seule pompe. Un système à plusieurs étages est l'approche standard.

Le cheval de bataille : combinaison de pompe à palettes rotatives et de pompe Roots

La configuration la plus courante est une pompe Roots (également appelée soufflante Roots) soutenue par une pompe à palettes rotatives étanche à l'huile.

La pompe Roots fournit la vitesse de pompage extrêmement élevée nécessaire pour gérer la charge de gaz pendant le déliantage. La pompe à palettes rotatives sert de pompe de support, comprimant le gaz à la pression atmosphérique. Cette combinaison est rentable, robuste et capable d'atteindre rapidement les niveaux de vide requis.

Comprendre les arbitrages clés

La sélection du bon système de vide implique de trouver un équilibre entre performance, coût et maintenance.

Contamination contre longévité de la pompe

Le principal défi est de gérer les vapeurs de liant. Un système robuste (comme la combinaison Roots/palettes) est conçu pour cela, mais ces vapeurs peuvent toujours contaminer l'huile de la pompe et nécessiter un entretien régulier. Des pièges froids en ligne peuvent être ajoutés pour condenser les vapeurs avant qu'elles n'atteignent la pompe, mais cela ajoute de la complexité et des coûts.

Vitesse de pompage contre coût

Un système avec une vitesse de pompage plus élevée réduira les temps de cycle et augmentera le débit, mais il entraîne également un investissement initial plus important. La taille de la pompe doit être adaptée au volume du four et à la charge de gaz attendue issue du processus de déliantage.

Pression limite contre application

Alors que certaines applications en recherche ou pour des matériaux très réactifs peuvent nécessiter un vide ultra-poussé (UHV), la plupart des processus de frittage industriels n'en ont pas besoin. Surdimensionner la pression limite ajoute un coût et une complexité importants sans avantage pratique. La clé est d'adapter le niveau de vide aux besoins spécifiques du matériau.

Faire le bon choix pour votre processus

Le choix de votre système de vide doit être guidé par votre objectif opérationnel principal.

- Si votre objectif principal est un débit de production élevé : Privilégiez un système avec une vitesse de pompage élevée, comme une combinaison correctement dimensionnée Roots et à palettes rotatives, pour minimiser les temps de cycle.

- Si votre objectif principal est le frittage de métaux très purs ou réactifs : Privilégiez une faible pression limite et envisagez des pompes « sèches » sans huile pour éliminer tout risque de contamination par les hydrocarbures de l'huile de pompe.

- Si votre objectif principal est de gérer des liants agressifs : Assurez-vous que la pompe est spécifiée pour les vapeurs corrosives ou que vous avez intégré une filtration ou un piège froid pour protéger le système et réduire les temps d'arrêt pour maintenance.

En fin de compte, le bon système de vide est celui qui fournit de manière fiable les conditions de processus requises avec un temps de fonctionnement maximal.

Tableau récapitulatif :

| Exigence | Détails clés |

|---|---|

| Pression de fonctionnement | Doit atteindre 10⁻¹ à 10⁻³ hPa pour un vide moyen à poussé afin de prévenir l'oxydation et de favoriser la densification. |

| Vitesse de pompage | Évacuation d'un grand volume par unité de temps pour une évacuation rapide et pour gérer les charges de gaz de déliantage, réduisant les temps de cycle. |

| Robustesse | Conçu pour résister aux vapeurs de liant et aux contaminants, assurant la fiabilité et minimisant la maintenance. |

| Configuration courante | Pompe Roots soutenue par une pompe à palettes rotatives pour une grande vitesse et un bon rapport coût-efficacité dans la gestion des charges de vapeur. |

Besoin d'une solution de pompe à vide fiable pour votre four de frittage ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours avancées à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, en fournissant des pompes robustes qui gèrent les contaminants, maintiennent la pureté des matériaux et augmentent l'efficacité de la production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de frittage !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire dans l'appauvrissement du laitier de cuivre ? Maximisez l'efficacité de votre séparation de matte

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau