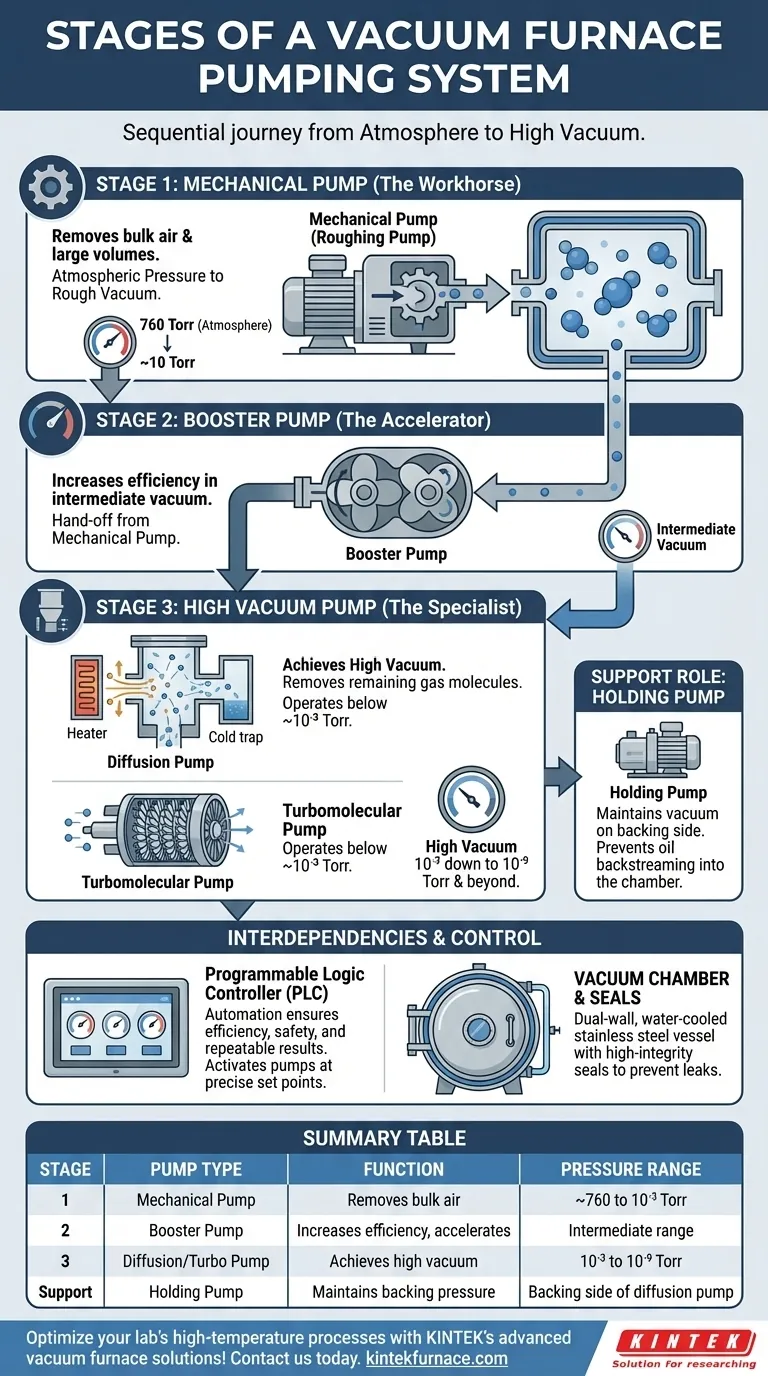

Un système de pompage de four sous vide fonctionne selon des étapes distinctes et séquentielles pour éliminer efficacement l'air et autres gaz d'une chambre scellée. Le processus commence par une pompe mécanique (ou « pompe primaire ») qui retire la majeure partie de l'air, suivie d'une pompe accélératrice pour augmenter l'efficacité dans la plage de vide intermédiaire. Pour les applications sous vide poussé, une pompe à diffusion ou une pompe turbomoléculaire prend ensuite le relais pour atteindre l'environnement final de basse pression, tandis qu'une pompe de soutien maintient une pression de contrepression correcte.

Aucune pompe unique ne peut fonctionner efficacement sur la vaste plage de pression allant de l'atmosphère au vide poussé. Un four sous vide repose sur un système à plusieurs étages où chaque pompe est spécialisée, transmettant la tâche à la suivante dans une séquence précisément contrôlée afin de réduire progressivement la pression de la chambre.

Pourquoi le vide est-il nécessaire dans un four ?

L'objectif principal d'un four sous vide est de créer une atmosphère inerte étroitement contrôlée pour les processus à haute température tels que le traitement thermique, le brasage et le frittage. L'élimination de l'air est la première et la plus critique des étapes.

Élimination des gaz réactifs

L'air atmosphérique est principalement composé d'azote et d'oxygène, qui sont très réactifs à des températures élevées. Ces gaz peuvent provoquer une oxydation, une décoloration et une contamination indésirables du matériau en cours de traitement, compromettant son intégrité structurelle et sa finition de surface. Un système de vide élimine ces éléments réactifs.

Comprendre les plages de pression

Un vide est simplement un espace où la pression est inférieure à la pression atmosphérique (environ 760 Torr).

- Vide grossier (ou faible) : C'est l'étape initiale, généralement jusqu'à environ 10⁻³ Torr.

- Vide poussé : Fait référence à des pressions beaucoup plus faibles, allant de 10⁻³ Torr à 10⁻⁹ Torr et au-delà.

Différents processus industriels nécessitent différents niveaux de vide, ce qui dicte la complexité du système de pompage nécessaire.

Un parcours séquentiel de l'atmosphère au vide poussé

Le système de pompage fonctionne comme une course de relais. Chaque pompe est optimisée pour une plage de pression spécifique et transmet la charge à la pompe suivante dès que sa propre efficacité commence à diminuer.

Étape 1 : La pompe mécanique (Le cheval de trait)

La pompe mécanique, souvent appelée « pompe primaire », effectue le gros du travail initial. C'est une pompe à déplacement positif qui retire physiquement de grands volumes d'air de la chambre.

Elle fait passer le four de la pression atmosphérique jusqu'à la plage de vide grossier, s'arrêtant généralement autour de 10 à 20 Torr. À ce stade, elle a éliminé plus de 99 % des molécules d'air, mais sa capacité à pomper plus loin diminue rapidement.

Étape 2 : La pompe accélératrice (L'accélérateur)

Une fois que la pompe mécanique a atteint sa limite efficace, la pompe accélératrice est activée. Cette pompe utilise une paire de lobes rotatifs à haute vitesse pour déplacer le gaz plus efficacement à ces pressions plus basses.

Elle n'expire pas directement dans l'atmosphère. Au lieu de cela, elle agit comme une étape intermédiaire, aspirant le gaz de la chambre du four et le « renforçant » vers l'entrée de la pompe mécanique. Ce jumelage permet au système d'atteindre la plage de vide moyen beaucoup plus rapidement.

Étape 3 : La pompe à diffusion (Le spécialiste du vide poussé)

Pour atteindre un véritable vide poussé, une pompe à diffusion est nécessaire. Cette pompe n'a pas de pièces mobiles et fonctionne sur un principe complètement différent. Elle n'est activée que lorsque la pression de la chambre est déjà très faible (par exemple, inférieure à 1 micron ou 0,001 Torr).

À l'intérieur de la pompe, une huile spéciale est chauffée jusqu'à vaporisation, créant des jets de vapeur à grande vitesse. Ces jets entrent en collision avec les quelques molécules de gaz restantes dans la chambre, leur impartissant un élan vers le bas et les « entraînant » vers le bas de la pompe, où elles sont évacuées par le système de pompe mécanique/accélératrice (agissant alors comme « pompe de contrepression »). Une pompe turbomoléculaire est une alternative courante, sans huile, qui utilise des pales de turbine à grande vitesse pour obtenir le même effet.

Le rôle de soutien : La pompe de soutien

Une petite pompe de soutien dédiée assure une fonction de support cruciale. Son travail principal est de maintenir la pression de vide du côté contrepression de la pompe à diffusion. Cela empêche l'huile chaude de la pompe à diffusion de « rétro-s'échapper » ou de migrer vers la chambre principale du four, ce qui provoquerait une contamination catastrophique.

Comprendre les interdépendances du système

L'efficacité du système de pompage ne concerne pas seulement les pompes elles-mêmes. Elle dépend de la manière dont elles sont contrôlées et de l'intégrité du four auquel elles sont reliées.

Le besoin d'automatisation (PLC)

Cette séquence complexe n'est pas gérée manuellement. Un Contrôleur Logique Programmable (PLC), actionné via une interface à écran tactile, automatise l'ensemble du processus.

Le PLC surveille la pression via des manomètres numériques et active chaque pompe uniquement lorsque le « point de consigne » de pression correct est atteint. Cela garantit une efficacité maximale, évite d'endommager les pompes (une pompe à diffusion serait détruite si elle était démarrée à haute pression) et fournit des performances répétables et fiables pour chaque cycle.

Le rôle critique de la chambre et des joints

Même le système de pompage le plus puissant est inutile si la chambre du four fuit. Les chambres de four sous vide modernes sont généralement des constructions en acier inoxydable à double paroi avec un refroidissement par eau important.

Ce refroidissement empêche la chambre de se déformer sous une chaleur intense et maintient l'intégrité des joints de porte. Sans une enceinte parfaitement scellée et rigide, les pompes se battraient une bataille perdue contre l'air qui fuit dans le système.

Adapter le système de pompage à votre objectif

La bonne configuration du système dépend entièrement du niveau de vide exigé par votre processus.

- Si votre objectif principal est le durcissement ou le revenu de base (vide faible) : Une seule pompe mécanique robuste peut suffire à éliminer l'oxygène et à prévenir la formation de calamine.

- Si votre objectif principal est le brasage, le frittage ou le recuit de haute pureté (vide poussé) : Un système complet à plusieurs étages avec une pompe mécanique, une accélératrice et une pompe à diffusion ou turbomoléculaire est essentiel.

- Si votre objectif principal est la cohérence et la sécurité des processus : Un système de contrôle moderne basé sur un PLC qui automatise l'ensemble de la séquence de mise sous vide et de mise à l'air est non négociable pour des résultats fiables.

En fin de compte, le système de pompage d'un four sous vide est une solution élégante à un problème physique complexe, utilisant une équipe de pompes spécialisées pour créer l'environnement parfait pour un résultat impeccable.

Tableau récapitulatif :

| Étape | Type de pompe | Fonction | Plage de pression |

|---|---|---|---|

| 1 | Pompe mécanique | Élimine l'air principal de l'atmosphère au vide grossier | ~760 à 10⁻³ Torr |

| 2 | Pompe accélératrice | Augmente l'efficacité dans le vide moyen, accélère l'élimination des gaz | Plage intermédiaire |

| 3 | Pompe à diffusion/turbomoléculaire | Atteint le vide poussé en éliminant les molécules de gaz restantes | 10⁻³ à 10⁻⁹ Torr |

| Soutien | Pompe de soutien | Maintient la pression de contrepression pour éviter la contamination | Côté contrepression de la pompe à diffusion |

Optimisez les processus à haute température de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Notre solide capacité de personnalisation garantit des performances précises pour des applications telles que le traitement thermique et le frittage. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelle est la fonction principale d'un tube de quartz scellé sous vide dans la croissance de MnBi2Te4 ? Assurer la synthèse de cristaux de haute pureté

- Pourquoi un four à tube sous vide de haute précision est-il essentiel pour le graphène CVD ? Maîtriser le contrôle de la croissance et la pureté

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace