À la base, le système de pompe à vide dans la production de poudre de magnésium remplit deux fonctions d'égale importance : il empêche la contamination chimique du magnésium hautement réactif et modifie fondamentalement la physique du processus pour permettre une évaporation efficace à des températures plus basses et plus gérables. En éliminant les gaz réactifs comme l'oxygène et en créant un environnement de basse pression, la pompe à vide est la clé pour produire efficacement de la poudre de magnésium de haute pureté.

Le système de vide ne sert pas simplement à nettoyer le four. C'est un facilitateur de processus actif qui manipule les propriétés physiques pour rendre l'évaporation et la condensation du magnésium métallique de haute pureté à la fois possibles et économiquement viables.

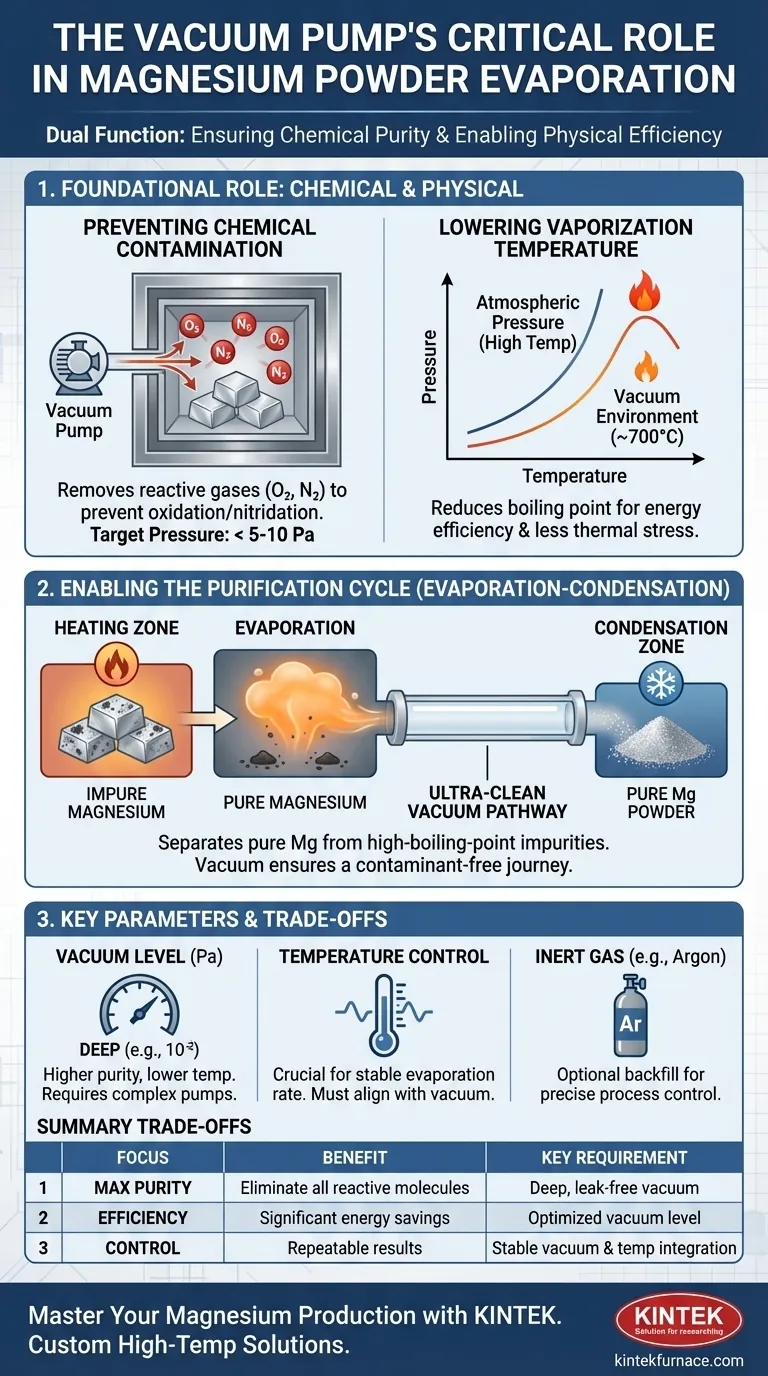

Le rôle fondamental d'un environnement de vide poussé

Pour comprendre le processus d'évaporation, nous devons d'abord apprécier les deux problèmes distincts que le système de vide résout simultanément. L'un est un problème chimique (réactivité) et l'autre est un problème physique (exigences énergétiques).

Fonction 1 : Prévenir la contamination chimique

Le magnésium est très réactif, surtout aux températures élevées requises pour l'évaporation.

Il se combine facilement avec les gaz résiduels dans l'air. Les principaux contaminants sont l'oxygène, qui forme de l'oxyde de magnésium (MgO), et l'azote, qui forme du nitrure de magnésium (Mg₃N₂).

La première tâche de la pompe à vide est d'évacuer la chambre de processus à une pression inférieure à 5-10 Pa. Cela élimine physiquement la grande majorité de ces molécules de gaz réactives, créant un environnement ultra-propre qui empêche le magnésium de s'oxyder ou de se nitrurer lorsqu'il est chauffé.

Fonction 2 : Abaisser la température de vaporisation

La température à laquelle un liquide bout dépend directement de la pression au-dessus de lui. Pensez à l'eau qui bout en haute altitude : elle bout à une température plus basse car la pression de l'air est plus faible.

La pompe à vide crée un environnement extrême de type "haute altitude" à l'intérieur du four. En réduisant considérablement la pression, elle abaisse significativement le point d'ébullition du magnésium.

Cela permet au métal de se vaporiser efficacement à une température beaucoup plus basse (par exemple, environ 700 °C) qu'il ne le ferait à pression atmosphérique. Cela rend l'ensemble du processus plus économe en énergie et impose moins de contraintes thermiques à l'équipement.

Comment le vide permet le processus de purification

La contamination étant empêchée et la température de vaporisation abaissée, le système de vide devient le moteur du cycle de purification réel.

Le mécanisme d'évaporation-condensation

Le processus est conçu pour séparer le magnésium pur des impuretés moins volatiles, telles que d'autres métaux dans un alliage ou des scories non métalliques.

En combinant le vide de basse pression avec un chauffage précis, le système amène le matériau à une température où le magnésium se vaporise facilement, mais les impuretés à point d'ébullition élevé restent sous forme solide ou liquide.

Cette vapeur de magnésium pur se déplace ensuite à travers la chambre à vide vers une surface plus froide, où elle se condense à nouveau à l'état solide, formant la poudre de magnésium de haute pureté désirée.

Créer un chemin ultra-propre

Le rôle du vide ne s'arrête pas une fois que l'évaporation commence. L'environnement de basse pression garantit que la vapeur de magnésium peut voyager de la zone de chauffage à la zone de condensation sans entrer en collision avec les molécules d'air et réagir avec elles.

Cela maintient la pureté du magnésium tout au long de son parcours, de la matière première à la poudre finale.

Comprendre les compromis et les paramètres clés

Un système de vide n'est pas un simple interrupteur marche/arrêt. Ses performances et son intégration avec d'autres systèmes sont cruciales pour un résultat réussi.

L'importance du niveau de vide

"La profondeur" du vide, mesurée en Pascals (Pa) ou en mmHg, est un paramètre critique. Un vide plus profond (pression plus basse, comme 10⁻² Pa) permet des températures d'évaporation encore plus basses.

Cependant, atteindre et maintenir un vide plus profond nécessite des systèmes de pompage plus puissants, plus complexes et plus coûteux. Le niveau optimal est un compromis entre les économies d'énergie et le coût de l'équipement.

Interaction avec le contrôle de la température

Le vide et la température sont intrinsèquement liés. Un vide stable est nécessaire pour un taux d'évaporation prévisible à une température donnée.

Toute fluctuation de pression modifiera le point d'ébullition, rendant le processus difficile à contrôler. Par conséquent, un système de vide haute performance doit fonctionner en parfaite harmonie avec un système de contrôle de température précis.

Le rôle du gaz inerte

Dans certains processus, après l'évacuation initiale, la chambre est remplie d'un gaz inerte de haute pureté comme l'argon.

Cela est fait pour aider à contrôler plus précisément le taux d'évaporation et de condensation. La pompe à vide est toujours essentielle pour le nettoyage initial, mais le gaz inerte fournit une couche supplémentaire de contrôle du processus.

Faire le bon choix pour votre objectif

L'objectif spécifique de votre système de vide dépend entièrement de votre objectif final.

- Si votre objectif principal est la pureté maximale : Un vide profond, propre et sans fuite est non négociable pour éliminer pratiquement toutes les molécules réactives avant le début du chauffage.

- Si votre objectif principal est l'efficacité du processus : Le niveau de vide doit être optimisé pour abaisser la température de vaporisation juste assez pour réaliser des économies d'énergie significatives sans nécessiter un système de pompe prohibitivement coûteux.

- Si votre objectif principal est le contrôle et la répétabilité du processus : La clé est la stabilité du vide et son intégration transparente avec les contrôles de température du four pour gérer précisément les taux d'évaporation et de condensation.

En fin de compte, maîtriser l'environnement de vide est essentiel pour débloquer la production contrôlée de poudre de magnésium de haute qualité.

Tableau récapitulatif :

| Fonction | Bénéfice clé | Paramètre clé |

|---|---|---|

| Prévenir la contamination chimique | Élimine l'oxydation/nitruration en éliminant les gaz réactifs (O₂, N₂) | Pression < 5-10 Pa |

| Abaisser la température de vaporisation | Réduit la consommation d'énergie et les contraintes thermiques en abaissant le point d'ébullition | Pression plus basse = température plus basse |

| Permettre le cycle de purification | Sépare la vapeur de Mg pure des impuretés à point d'ébullition élevé | Vide stable & contrôle de la température |

| Assurer un chemin ultra-propre | Permet à la vapeur de voyager et de se condenser sans réagir | Niveau de vide profond et stable (par exemple, 10⁻² Pa) |

Prêt à maîtriser votre production de poudre de magnésium ?

La production de poudre de magnésium de haute pureté et constante nécessite un contrôle précis de l'environnement de vide. Le bon four et le bon système de vide sont essentiels pour prévenir la contamination, améliorer l'efficacité énergétique et garantir des résultats reproductibles.

KINTEK est votre partenaire dans le traitement à haute température. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, y compris des fours de laboratoire haute température, tous personnalisables pour vos besoins uniques.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir la solution idéale pour vos objectifs.

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

Les gens demandent aussi

- Pourquoi un four à tube sous vide de haute précision est-il essentiel pour le graphène CVD ? Maîtriser le contrôle de la croissance et la pureté

- Quel rôle les fours tubulaires jouent-ils dans la production de semi-conducteurs et de batteries ? Déverrouillez la précision dans le traitement à haute température

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase

- Quelle est l'importance des fours à porcelaine dans la recherche universitaire et scientifique ? Libérez l'innovation grâce à un contrôle précis de la haute température