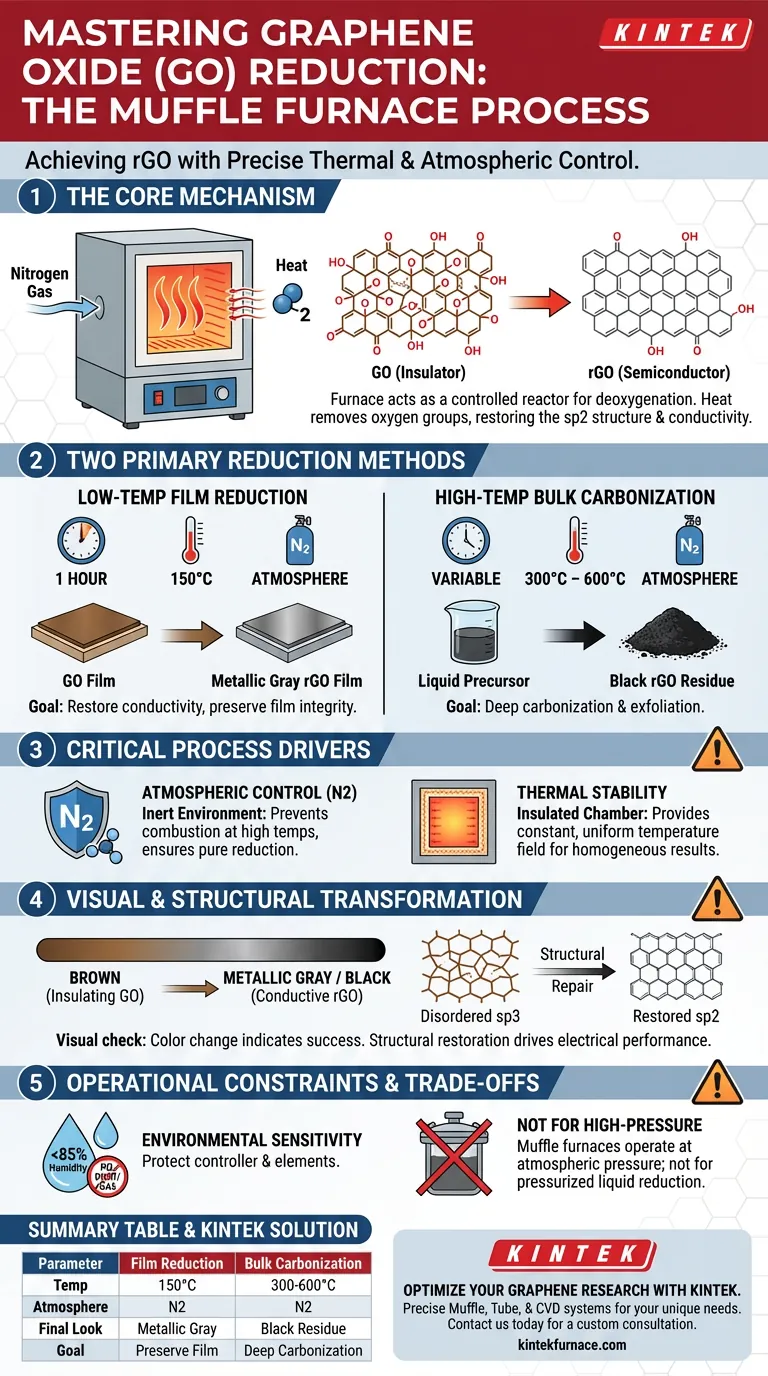

Un four à moufle facilite la réduction de l'oxyde de graphène (GO) en fournissant un environnement thermique précisément contrôlé, associé à une atmosphère protectrice spécifique. Pour la réduction thermique par vapeur d'hydrazine, les conditions optimales du procédé impliquent de maintenir une température constante de 150°C pendant une heure sous une atmosphère protectrice d'azote.

Le Mécanisme Central Le four à moufle agit comme un réacteur contrôlé qui pilote la décomposition des groupes fonctionnels contenant de l'oxygène. En stabilisant les conditions thermiques et atmosphériques, il permet la restauration de la structure carbonée conjuguée, transformant efficacement le matériau d'un isolant électrique en un semi-conducteur conducteur.

Environnements Thermiques Contrôlés

Réduction à Basse Température pour Films

Selon la méthodologie principale de réduction thermique par vapeur d'hydrazine, le four à moufle est réglé à une température modérée de 150°C.

Cette température est maintenue pendant une heure. Cette fenêtre spécifique est suffisante pour favoriser les changements chimiques requis pour les films minces sans dégrader le substrat ou la structure sous-jacente.

Carbonisation à Haute Température

Pour des traitements plus agressifs, tels que la réduction de complexes acide citrique-éthanolamine, le four à moufle peut fonctionner entre 300°C et 600°C.

À la limite supérieure de 600°C, le four induit une carbonisation profonde. Cela facilite la transformation complète et l'exfoliation des précurseurs liquides en résidu noir de rGO multicouche.

Contrôle Atmosphérique et Isolation

Le Rôle des Atmosphères Protectrices

Un four à moufle standard introduit seul de la chaleur, mais pour la réduction du GO, il doit être associé à une atmosphère protectrice d'azote.

Cet environnement inerte est crucial. Il empêche le matériau carboné de brûler (s'oxyder) à haute température et garantit que la réaction chimique est strictement une réduction, et non une combustion.

Stabilité Thermique et Efficacité

Les fours à moufle sont conçus avec des chambres bien isolées pour minimiser les pertes d'énergie.

Cette isolation assure un chauffage et une récupération rapides. Elle fournit un champ de température constant et uniforme, essentiel pour garantir que la réduction est homogène sur tout l'échantillon.

Transformation des Matériaux et Indicateurs

Restauration de la Structure

La chaleur fournie par le four entraîne l'élimination des groupes oxygénés.

Ce processus répare la structure hybride sp2 du réseau carboné. Cette restauration structurelle est le principal moteur de l'amélioration significative des performances électriques.

Vérification Visuelle

Vous pouvez vérifier visuellement le succès des conditions du procédé en observant le changement de couleur du matériau.

Dans le cadre du procédé à 150°C, un film de GO passera du brun (état isolant) au gris métallique (état conducteur de rGO). Les procédés à température plus élevée peuvent produire un résidu noir.

Compromis Opérationnels et Contraintes

Sensibilité Environnementale

Bien que robustes, les fours à moufle nécessitent un environnement extérieur contrôlé pour fonctionner correctement.

L'humidité relative du laboratoire ne doit pas dépasser 85%. De plus, la zone doit être exempte de poussières conductrices, de gaz explosifs ou de gaz corrosifs pour protéger le contrôleur et les éléments chauffants.

Comparaison avec les Méthodes à Haute Pression

Il est important de distinguer le four à moufle des récipients de réaction fermés à haute pression.

Si votre procédé nécessite une réduction en phase liquide avec des agents tels que le borohydrure de sodium à des pressions élevées, un four à moufle n'est pas l'outil approprié. Les fours à moufle fonctionnent à pression atmosphérique ; les réductions chimiques à haute pression nécessitent des récipients scellés pour maintenir des champs de pression stables à des températures plus basses (par exemple, 90°C).

Faire le Bon Choix pour Votre Objectif

Les réglages spécifiques que vous choisirez pour votre four à moufle dépendront fortement de la forme physique de votre précurseur et du produit final souhaité.

- Si votre objectif principal est de réduire des films de GO : Utilisez un cycle de 150°C pendant une heure sous azote pour restaurer la conductivité tout en préservant l'intégrité du film.

- Si votre objectif principal est de créer de la poudre de rGO en vrac : Utilisez des températures plus élevées (300°C–600°C) pour induire une carbonisation profonde et une exfoliation des complexes précurseurs.

- Si votre objectif principal est la longévité de l'équipement : Assurez-vous que l'environnement de fonctionnement est sec (<85% d'humidité) et exempt de gaz corrosifs pour éviter la défaillance du contrôleur.

Sélectionnez votre profil de température en fonction de si vous avez besoin d'une restauration délicate de film ou d'une carbonisation agressive en vrac.

Tableau Récapitulatif :

| Paramètre de Procédé | Réduction de Film de GO (Hydrazine) | Carbonisation de rGO en Vrac |

|---|---|---|

| Température | 150°C | 300°C – 600°C |

| Durée | 1 Heure | Variable (selon le précurseur) |

| Atmosphère | Azote (Protectrice) | Azote (Protectrice) |

| Apparence Finale | Gris Métallique | Résidu Noir |

| Objectif Principal | Préserver le film et la conductivité | Carbonisation profonde et exfoliation |

Optimisez Votre Recherche sur le Graphène avec KINTEK

Un contrôle atmosphérique précis et un chauffage uniforme sont les fondements d'une réduction réussie de l'oxyde de graphène. KINTEK fournit des solutions de laboratoire haute performance adaptées à ces besoins exigeants. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour vos exigences uniques en science des matériaux.

Que vous restauriez la conductivité de films minces ou que vous produisiez de la poudre de rGO en vrac, nos fours garantissent la stabilité thermique dont votre recherche a besoin.

Prêt à améliorer les capacités de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Références

- Amal Elsokary, Marwa Karim. Fabrication of composite transparent conductive electrodes based on silver nanowires. DOI: 10.1038/s41598-024-53286-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Comment les fours de paillasse modernes sont-ils contrôlés ? Découvrez la précision grâce aux systèmes PID numériques

- Quel rôle joue l'atmosphère de l'air dans un four à moufle à haute température ? Maîtriser la stabilité du frittage de la céramique

- Pourquoi le contrôle de la vitesse de refroidissement est-il essentiel dans les fours à moufle haute température ? Assurer une comparaison précise des matériaux et la stabilité des phases

- Quels sont les principaux composants d'un four à moufle ? Les éléments clés pour un contrôle de haute température précis

- Quel est le principe de fonctionnement d'un four à moufle ? Maîtriser un chauffage précis et sans contamination

- Comment un four à moufle haute température contribue-t-il au frittage de céramiques de zirconate dopées ? Atteindre 94 % de densité

- Quelle est la fonction d'un four à moufle haute température pour améliorer la résistance mécanique des revêtements ?

- Pourquoi utiliser un four à moufle pour le sol-gel de TiO2 ? Obtenir un contrôle précis de la phase et de la pureté