En bref, les fours de paillasse modernes sont contrôlés par des systèmes numériques sophistiqués. Ces contrôleurs utilisent la rétroaction des capteurs de température pour réguler précisément la puissance envoyée aux éléments chauffants, assurant que la chambre du four atteint et maintient la température souhaitée avec une précision remarquable.

La transition du contrôle manuel au contrôle numérique est le progrès le plus important de la technologie des fours modernes. Il ne s'agit pas seulement de commodité ; il s'agit de permettre un traitement thermique répétable, hautement précis et économe en énergie qui était auparavant inaccessible.

Le cœur du contrôle des fours modernes

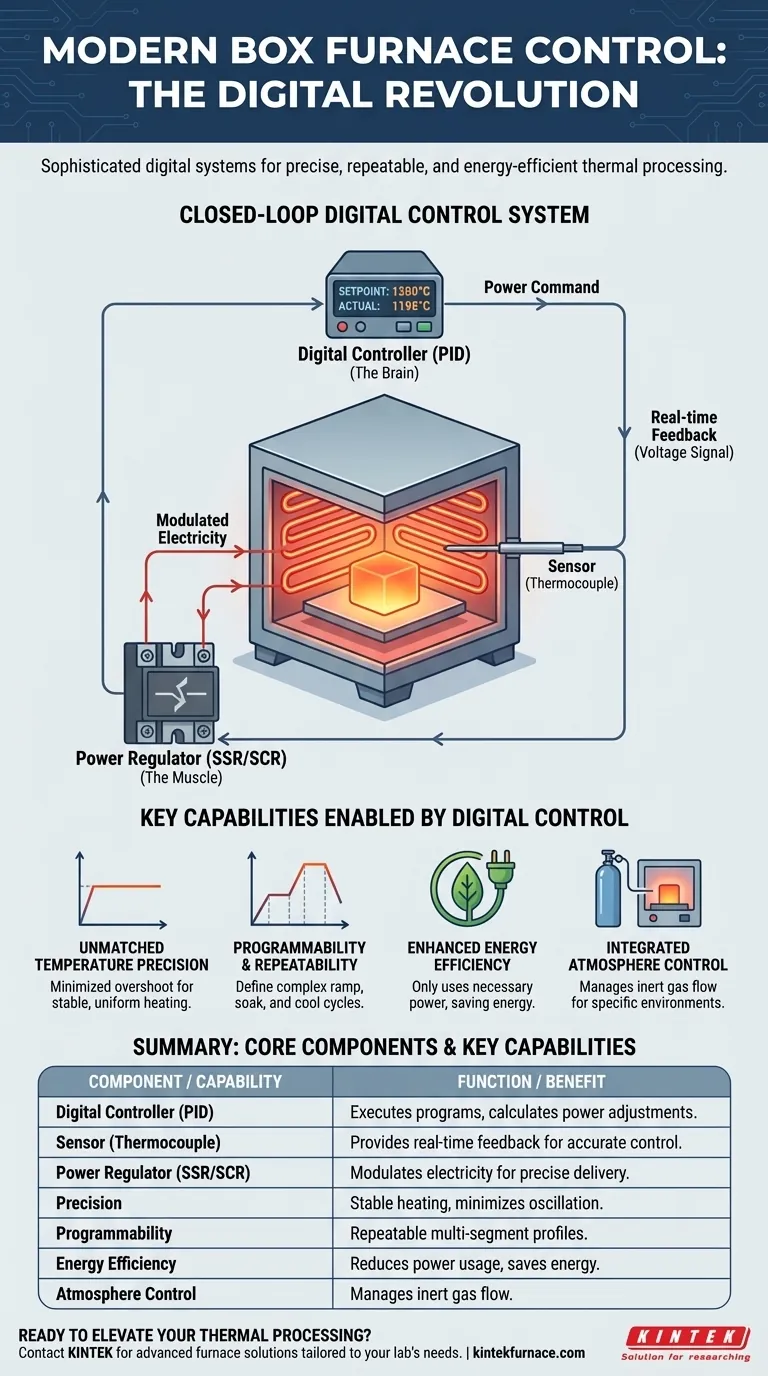

Au centre de chaque four de paillasse moderne se trouve un système de contrôle numérique en boucle fermée. Ce système se compose de trois éléments essentiels fonctionnant de concert pour gérer automatiquement le processus de chauffage.

Le Contrôleur Numérique (Le Cerveau)

Le composant central est un contrôleur basé sur microprocesseur, souvent un contrôleur PID (Proportionnel-Intégral-Dérivé). C'est le cerveau qui exécute le programme de chauffage.

Il compare continuellement la température réelle du four à la température souhaitée (le point de consigne) et calcule la quantité précise de puissance nécessaire pour combler cet écart sans dépasser la cible.

Le Capteur (Les Nerfs)

Pour connaître la température réelle, le contrôleur s'appuie sur un capteur, généralement un thermocouple. Le thermocouple est placé à l'intérieur de la chambre du four et génère une petite tension qui correspond directement à la température de la chambre.

Cette rétroaction en temps réel est le « signal nerveux » renvoyé au contrôleur, lui permettant d'effectuer des ajustements constants et intelligents.

Le Régulateur de Puissance (Le Muscle)

Les commandes du contrôleur sont exécutées par un dispositif de régulation de puissance, tel qu'un Relais Statique (SSR) ou un Redresseur à Commande de Silicium (SCR).

Plutôt que d'allumer ou d'éteindre brutalement les éléments chauffants, ces dispositifs modulent le flux d'électricité. Ils agissent comme une vanne très précise, délivrant juste assez de puissance aux éléments pour approcher doucement et maintenir la température de consigne.

Capacités Clés Permises par le Contrôle Numérique

Ce système automatisé et intelligent offre des avantages qui vont bien au-delà de la simple maintien d'une température unique.

Précision de Température Inégalée

Les algorithmes PID excellent à minimiser le dépassement et l'oscillation de la température. Cela se traduit par un chauffage extrêmement stable et uniforme, ce qui est critique pour les matériaux et les processus sensibles.

Programmabilité et Répétabilité

La plupart des contrôleurs numériques permettent aux utilisateurs de programmer des profils de chauffage complexes à plusieurs segments. Vous pouvez définir des vitesses de montée en température (ramping rates) spécifiques, des périodes de maintien (soaking periods) et des étapes de refroidissement.

Une fois qu'un programme est enregistré, il peut être exécuté de manière identique à chaque fois, éliminant les erreurs humaines et assurant la répétabilité du processus.

Efficacité Énergétique Améliorée

En modulant précisément la puissance, le four n'utilise que l'énergie dont il a besoin. Pendant une période de « maintien » ou de « trempage », le contrôleur peut n'utiliser qu'une petite fraction de la puissance maximale du four pour maintenir la température, entraînant des économies d'énergie significatives.

Contrôle d'Atmosphère Intégré

Pour les applications nécessitant un environnement inerte, de nombreux contrôleurs modernes peuvent gérer plus que la simple chaleur. Ils peuvent être intégrés à des systèmes de flux de gaz pour purger automatiquement la chambre avec des gaz tels que l'argon ou l'azote à des points spécifiques du cycle de chauffage.

Comprendre les Compromis

Bien que le contrôle numérique soit un énorme pas en avant, il est important de comprendre les considérations pratiques.

Complexité vs. Fonctionnalité

Un four doté d'un contrôleur simple à point de consigne unique est très facile à utiliser. Un contrôleur entièrement programmable multi-gaz est bien plus puissant mais présente une courbe d'apprentissage plus raide pour les opérateurs.

L'Importance de l'Étalonnage

Les systèmes numériques sont fiables, mais les capteurs physiques ne sont pas à l'abri de l'usure. Les thermocouples peuvent dériver ou se dégrader avec le temps, surtout à très haute température. Une vérification ou un étalonnage régulier est essentiel pour garantir que le contrôleur agit sur des informations précises.

Enregistrement des Données et Connectivité

Les fonctionnalités avancées telles que la surveillance à distance, l'enregistrement des données de processus pour le contrôle qualité et l'intégration réseau sont de plus en plus courantes. Cependant, ce sont souvent des mises à niveau optionnelles qui augmentent le coût et la complexité de l'unité.

Faire le Bon Choix pour Votre Objectif

Le système de contrôle idéal dépend entièrement de votre application et de vos exigences spécifiques.

- Si votre objectif principal est le traitement thermique simple ou le séchage : Un contrôleur numérique de base avec une fonction PID fiable et un affichage clair est parfaitement suffisant.

- Si votre objectif principal est la synthèse de matériaux complexes ou les céramiques avancées : Vous aurez besoin d'un contrôleur entièrement programmable capable de stocker plusieurs recettes multi-segments.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxygène : Un système de contrôle avec gestion d'atmosphère intégrée et verrous de sécurité est non négociable.

En fin de compte, comprendre le système de contrôle de votre four est la clé pour maîtriser votre processus thermique et obtenir des résultats cohérents et de haute qualité.

Tableau Récapitulatif :

| Composant | Fonction | Caractéristiques Clés |

|---|---|---|

| Contrôleur Numérique (PID) | Exécute les programmes de chauffage | Compare le point de consigne à la température réelle, calcule les ajustements de puissance |

| Capteur (Thermocouple) | Mesure la température du four | Fournit une rétroaction en temps réel pour un contrôle précis |

| Régulateur de Puissance (SSR/SCR) | Module l'électricité vers les éléments chauffants | Permet une distribution précise de la puissance, réduit le dépassement |

| Capacités Clés | Avantages | Exemples |

| Précision de la Température | Chauffage stable et uniforme | Minimise l'oscillation pour les matériaux sensibles |

| Programmabilité | Profils répétables multi-segments | Vitesses de montée, périodes de maintien, étapes de refroidissement |

| Efficacité Énergétique | Réduit la consommation d'énergie | Économise de l'énergie pendant les périodes de maintien |

| Contrôle d'Atmosphère | Gère le flux de gaz inerte | S'intègre aux systèmes de gaz pour des cycles spécifiques |

Prêt à améliorer votre traitement thermique avec des solutions de fours avancées ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de profondes capacités de personnalisation pour répondre aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à contrôle de précision peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à moufle haute température contribue-t-il au processus de traitement thermique du minerai de chalcopyrite ?

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître