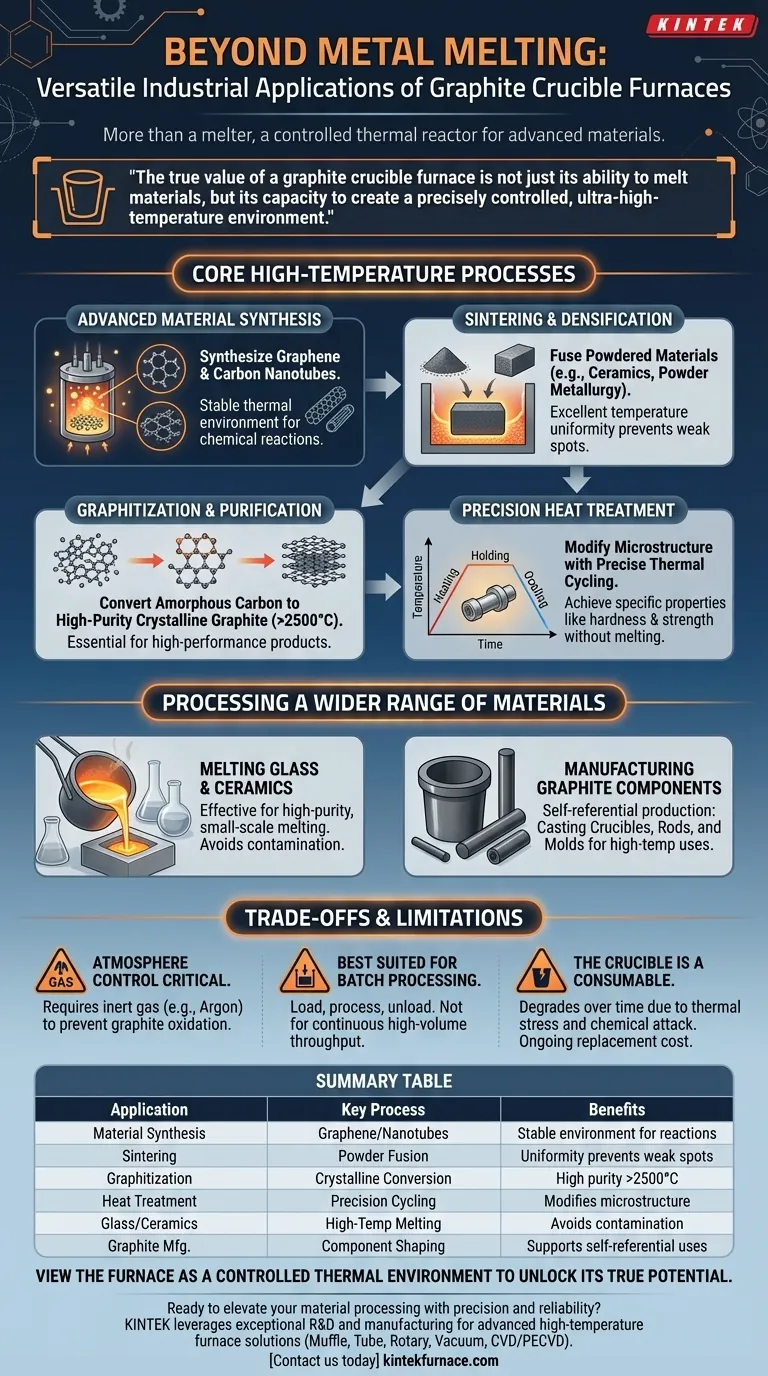

Au-delà de la simple fusion, un four à creuset en graphite sert de réacteur polyvalent à haute température pour la science des matériaux avancés et la fabrication. Ses principales applications en dehors du traitement des métaux comprennent la synthèse de nouveaux matériaux tels que le graphène, les traitements thermiques spécialisés tels que le frittage et la graphitisation, et la fusion de substances non métalliques comme le verre et la céramique.

La véritable valeur d'un four à creuset en graphite n'est pas seulement sa capacité à faire fondre des matériaux, mais sa capacité à créer un environnement à ultra-haute température, précisément contrôlé. Cela en fait un outil essentiel pour transformer fondamentalement la structure et les propriétés d'une large gamme de matériaux.

Au-delà de la fusion : les processus clés à haute température

Les capacités du four vont bien au-delà de la liquéfaction des métaux. Sa fonction principale est de fournir un environnement thermique stable et chaud, essentiel pour plusieurs processus industriels et scientifiques avancés.

Le rôle dans la synthèse de matériaux avancés

Les fours à creuset en graphite sont essentiels dans la production de matériaux de nouvelle génération. La synthèse de substances telles que le graphène et les nanotubes de carbone nécessite des températures constamment élevées pour faciliter les réactions chimiques et la formation structurelle nécessaires. Le four fournit l'environnement thermique stable que ces processus délicats exigent.

Frittage et densification des matériaux

Le frittage est un processus où un matériau en poudre est chauffé juste en dessous de son point de fusion, provoquant la fusion des particules pour former une masse solide et dense. Ceci est essentiel en métallurgie des poudres et en céramique. L'excellente uniformité de la température d'un four à creuset en graphite garantit que le matériau est fritté uniformément, évitant les points faibles et les contraintes internes.

Graphitisation et purification

Ces fours sont utilisés dans le processus de graphitisation lui-même, où les matériaux carbonés amorphes sont convertis en graphite cristallin de haute pureté à des températures dépassant 2500°C. Ceci est essentiel pour la fabrication de produits en graphite haute performance, y compris les creusets et les éléments chauffants utilisés dans les fours.

Traitement thermique de précision

De nombreux matériaux nécessitent des traitements thermiques spécifiques pour obtenir les propriétés souhaitées telles que la dureté, la résistance ou la ductilité. Un four à creuset en graphite permet un cyclage thermique précis — chauffer et refroidir un matériau selon un profil strict — sans le faire fondre. Cela modifie la microstructure interne du matériau pour répondre aux spécifications d'ingénierie exactes.

Traitement d'une gamme plus large de matériaux

La nature inerte et à haute température du graphite rend ces fours adaptés à plus que de simples métaux et produits à base de carbone.

Fusion du verre et de la céramique

La capacité d'atteindre et de maintenir des températures élevées rend les fours à creuset efficaces pour la fusion et le traitement des verres et céramiques spéciaux. Ceci est courant dans les laboratoires et pour la production à petite échelle de matériaux de haute pureté où la contamination doit être évitée.

Fabrication de composants en graphite

Dans une application autoréférentielle, les fours à creuset en graphite sont utilisés pour traiter et façonner d'autres produits en graphite. Cela comprend la coulée de nouveaux réservoirs de creusets, de tiges de tirage et de moules qui seront utilisés dans d'autres applications à haute température.

Comprendre les compromis et les limites

Bien que très polyvalents, les fours à creuset en graphite ne sont pas la solution universelle pour toutes les tâches à haute température. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Le contrôle de l'atmosphère est critique

Le graphite s'oxyde (se consume) en présence d'oxygène à haute température. Par conséquent, de nombreux processus nécessitent que le four fonctionne avec une atmosphère de gaz inerte (comme l'argon) pour protéger à la fois le creuset et le matériau traité. Cela ajoute une couche de complexité et de coût.

Mieux adapté au traitement par lots

Les fours à creuset sont intrinsèquement des systèmes basés sur des lots. Vous chargez un lot de matériau, exécutez le processus, puis le déchargez. Ils ne sont pas conçus pour le débit continu et à grand volume que des systèmes tels que les fours tunnels ou les fours rotatifs peuvent fournir.

Le creuset est un consommable

Le creuset en graphite est soumis à un stress thermique extrême et à une attaque chimique potentielle par les matériaux qu'il contient. C'est un composant consommable qui se dégrade avec le temps et doit être remplacé périodiquement, ce qui représente un coût opérationnel continu.

Faire le bon choix pour votre application

Pour déterminer si un four à creuset en graphite vous convient, alignez ses forces fondamentales sur votre objectif principal.

- Si votre objectif principal est la R&D ou la synthèse de nouveaux matériaux : Le contrôle précis de la température du four et son évolutivité de l'échelle du laboratoire à la production pilote sont inestimables.

- Si votre objectif principal est la fabrication de petits lots de haute pureté : La rentabilité, la simplicité d'utilisation et la capacité à traiter divers matériaux en font un excellent choix.

- Si votre objectif principal est le traitement en vrac à très grande échelle : Vous devriez évaluer d'autres types de fours, tels que les fours à induction ou à arc, qui sont souvent mieux adaptés aux opérations continues à grand volume.

En fin de compte, considérer le four à creuset en graphite comme un environnement thermique contrôlé, plutôt que comme un simple creuset, révèle son véritable potentiel dans l'industrie moderne.

Tableau récapitulatif :

| Application | Processus clé | Avantages |

|---|---|---|

| Synthèse de matériaux | Production de graphène et de nanotubes de carbone | Environnement stable à haute température pour les réactions chimiques |

| Frittage | Fusion de poudre pour la densification | Excellente uniformité de la température pour éviter les points faibles |

| Graphitisation | Conversion en graphite cristallin | Haute pureté à des températures supérieures à 2500°C |

| Traitement thermique | Cyclage thermique de précision | Modifie la microstructure pour des propriétés améliorées |

| Fusion de verre/céramique | Traitement à haute température | Évite la contamination dans la production à petite échelle |

| Fabrication de graphite | Façonnage de composants tels que des creusets | Soutient les applications autoréférentielles à haute température |

Prêt à améliorer votre traitement des matériaux avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez en R&D, en fabrication de petits lots ou que vous ayez besoin d'environnements thermiques spécialisés, KINTEK apporte efficacité et innovation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent transformer vos opérations et favoriser votre succès !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %