Essentiellement, le nitrure de bore pyrolytique (PBN) convient aux éléments chauffants en raison de sa combinaison unique de pureté chimique extrême, de stabilité à haute température dans des atmosphères contrôlées, et de sa propriété caractéristique de ne libérer aucun gaz lorsqu'il est chauffé. Cela en fait un matériau essentiel pour les applications où la prévention de toute forme de contamination est la priorité absolue.

Alors que de nombreux matériaux peuvent chauffer, le PBN est unique car il chauffe proprement. Sa valeur ne réside pas seulement dans ses performances thermiques, mais dans sa capacité à protéger les environnements ultra-purs requis pour la fabrication avancée, comme dans l'industrie des semi-conducteurs.

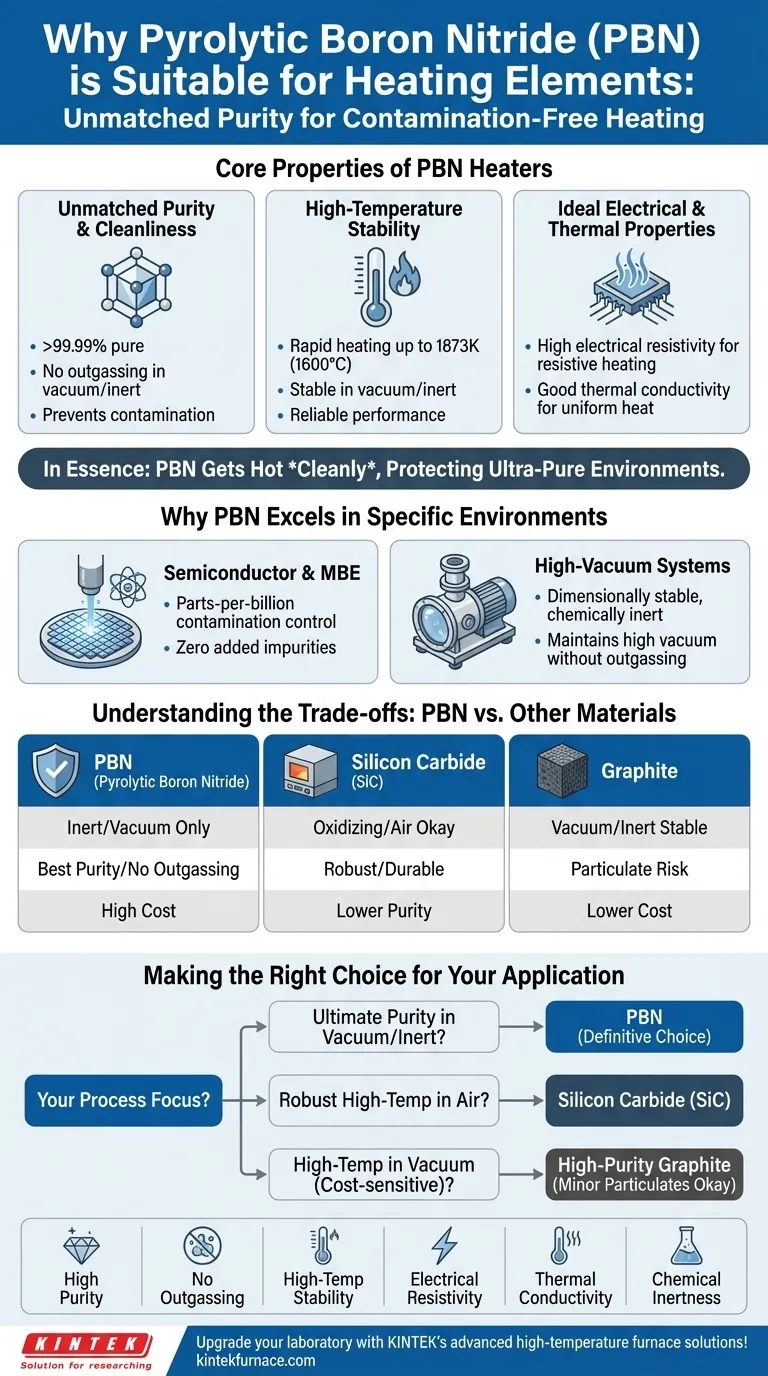

Les propriétés fondamentales des éléments chauffants en PBN

L'adéquation du PBN pour les éléments chauffants spécialisés repose sur quelques caractéristiques clés qui le distinguent des matériaux industriels plus courants.

Pureté et propreté inégalées

Le PBN est fabriqué avec un niveau de pureté exceptionnel, dépassant souvent 99,99 %.

Contrairement à d'autres matériaux, il ne « dégazage » pas — ne libère pas de gaz piégés ou de molécules vaporisées — lorsqu'il est chauffé à des températures extrêmes. Cela garantit l'intégrité absolue de la chambre de processus, empêchant la contamination qui pourrait ruiner des composants sensibles comme les plaquettes de semi-conducteurs.

Stabilité à haute température

Le PBN peut être chauffé rapidement et de manière répétée à des températures très élevées, jusqu'à 1873 K (environ 1600 °C), sans se dégrader.

Crucialement, il maintient cette stabilité sous vide ou dans des atmosphères de gaz inerte. Cela correspond parfaitement aux environnements contrôlés où se déroulent les processus de haute pureté.

Propriétés électriques et thermiques idéales

En tant que céramique, le PBN possède une résistivité électrique élevée, ce qui est une exigence fondamentale pour qu'un élément chauffant résistif génère de la chaleur à partir d'un courant électrique.

Il possède également une bonne conductivité thermique, lui permettant de distribuer cette chaleur générée de manière efficace et uniforme sur sa surface, évitant ainsi les points chauds dommageables.

Pourquoi le PBN excelle dans des environnements spécifiques

Le PBN n'est pas un matériau chauffant polyvalent. C'est une solution spécialisée pour les environnements où les matériaux standard échoueraient ou causeraient une contamination inacceptable.

Applications dans les semi-conducteurs et MBE

Dans des processus tels que l'épitaxie par faisceau moléculaire (MBE) ou le traitement des plaquettes de semi-conducteurs, même une contamination de l'ordre de parties par milliard peut entraîner une défaillance de l'appareil.

Les éléments chauffants en PBN garantissent que la seule chose introduite dans la chambre est une chaleur contrôlée, sans aucune impureté chimique ajoutée par l'élément chauffant lui-même.

Systèmes à vide poussé

Dans un système à vide poussé, tout matériau qui dégage des gaz travaille directement contre les pompes à vide et contamine l'environnement.

Étant donné que le PBN est dimensionnellement stable et chimiquement inerte à la température et sous vide, c'est l'un des rares matériaux pouvant servir de source de chaleur sans compromettre le niveau de vide.

Comprendre les compromis : PBN par rapport à d'autres matériaux

Le choix d'un élément chauffant implique de peser la performance par rapport aux conditions environnementales et au coût. Le PBN est un matériau d'élite, et ses compromis le reflètent.

La limitation critique : les atmosphères oxydantes

La stabilité du PBN est limitée aux environnements gazeux inertes (non réactifs) ou sous vide. Il s'oxydera et se décomposera facilement s'il est utilisé à haute température à l'air libre, ce qui le rend totalement inadapté à de telles applications.

PBN par rapport au carbure de silicium (SiC)

Le carbure de silicium est un cheval de bataille industriel robuste connu pour son excellente durabilité et sa capacité à fonctionner à l'air. C'est le choix privilégié pour les fours et les étuves. Cependant, il n'est pas aussi pur que le PBN et n'est pas utilisé lorsque la propreté absolue est l'objectif.

PBN par rapport au graphite

Le graphite possède également une excellente stabilité à haute température sous vide. Cependant, il peut être une source de contamination par particules (poussière de carbone) et est généralement moins pur que le PBN. Le PBN est choisi lorsqu'une quantité même minime de contamination par le carbone est inacceptable.

Faire le bon choix pour votre application

Votre choix de matériau chauffant doit être aligné sur les contraintes principales de votre environnement de processus.

- Si votre objectif principal est la pureté ultime et l'intégrité du processus sous vide ou dans une atmosphère inerte : Le PBN est le choix définitif et souvent non négociable.

- Si votre objectif principal est un chauffage robuste à haute température dans une atmosphère ouverte ou oxydante : Le carbure de silicium (SiC) est l'option techniquement supérieure et plus durable.

- Si votre objectif principal est la performance à haute température sous vide à un coût inférieur : Le graphite de haute pureté est une alternative viable, à condition qu'une contamination particulaire mineure soit tolérable.

En fin de compte, le choix du bon matériau consiste à comprendre que l'environnement dicte les exigences pour l'élément chauffant, et non l'inverse.

Tableau récapitulatif :

| Propriété | Avantage |

|---|---|

| Haute pureté (>99,99 %) | Prévient la contamination dans les applications sensibles comme la fabrication de semi-conducteurs |

| Absence de dégazage | Maintient l'intégrité sous vide et dans les atmosphères inertes sans libérer de gaz |

| Stabilité à haute température (jusqu'à 1873 K) | Performance fiable dans des environnements contrôlés avec des cycles de chauffage rapides |

| Haute résistivité électrique | Permet un chauffage résistif efficace pour une distribution uniforme de la chaleur |

| Bonne conductivité thermique | Réduit les points chauds et assure un chauffage uniforme sur l'élément |

| Inertie chimique | Idéal pour les systèmes à vide poussé et les processus nécessitant des conditions ultra-propres |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants sur mesure, y compris des options à base de PBN, pour garantir des performances sans contamination sous vide et dans des atmosphères inertes. Notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Ne laissez pas la contamination compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'intégrité et l'efficacité de votre processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes