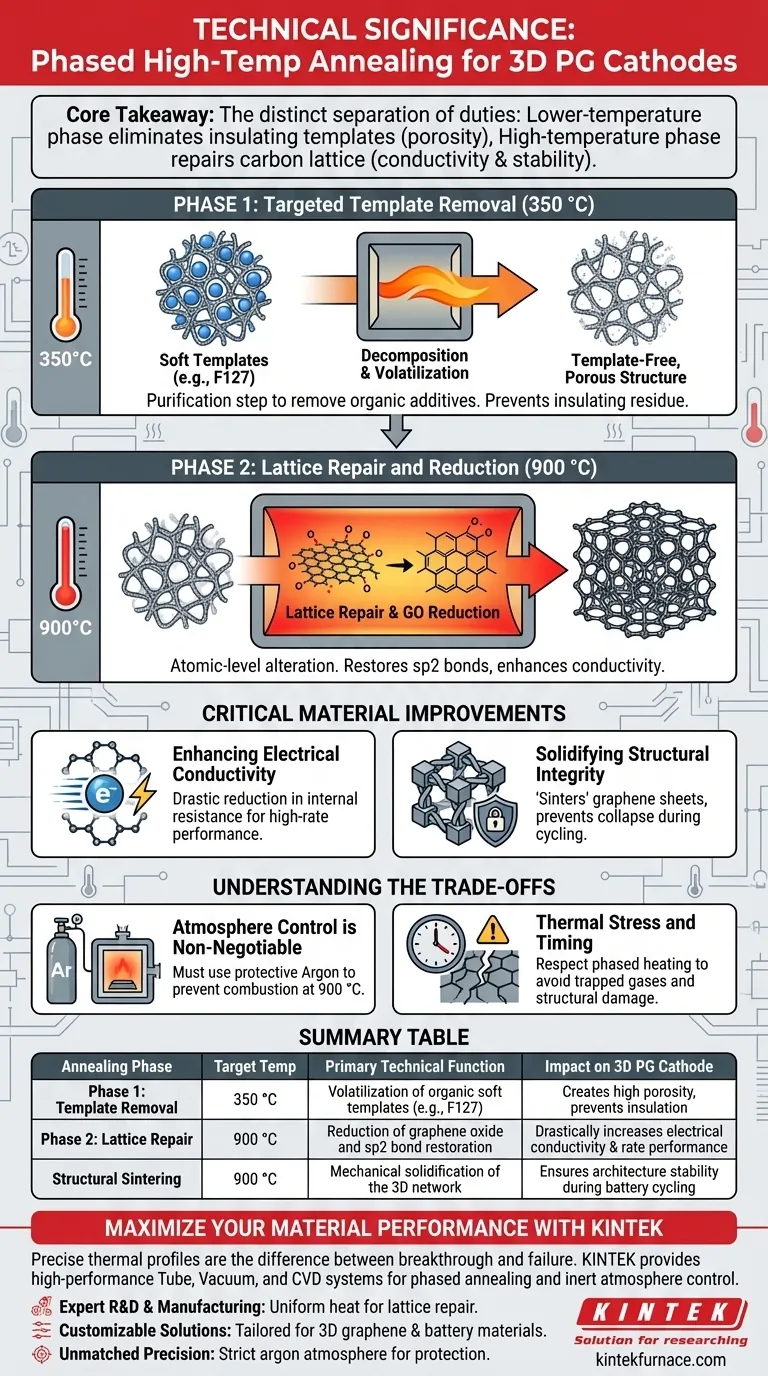

Le recuit phasé à haute température dans un four tubulaire est le mécanisme décisif pour activer le potentiel électrochimique et structurel des cathodes en graphène poreux tridimensionnel (3D PG). En soumettant le matériau à un profil de chauffage étagé – ciblant spécifiquement 350 °C et 900 °C sous une atmosphère protectrice d'argon – ce processus purifie systématiquement la cathode et restaure fondamentalement sa structure atomique. Il transforme un composite précurseur en une électrode hautement conductrice et mécaniquement robuste, capable de résister aux rigueurs du cyclage de la batterie.

Point clé : La signification technique réside dans la séparation distincte des tâches : la phase à plus basse température élimine les modèles souples isolants pour créer la porosité, tandis que la phase à haute température répare le réseau carboné pour maximiser la conductivité et verrouiller de manière permanente l'architecture 3D.

La mécanique du chauffage phasé

Phase 1 : Élimination ciblée des modèles

La première étape de chauffage, généralement réglée à 350 °C, est une étape de purification conçue pour éliminer les modèles souples, tels que le Pluronic F127.

À cette température, les additifs organiques utilisés pour façonner la structure 3D sont décomposés et volatilisés. Ceci est critique car tout résidu organique restant agit comme un isolant, entravant le flux d'électrons et réduisant la surface active de la cathode.

Phase 2 : Réparation et réduction du réseau

Une fois le modèle éliminé, la température est augmentée à 900 °C pour modifier le matériau au niveau atomique.

Cette phase à haute température entraîne la réduction supplémentaire des composants d'oxyde de graphène. Plus important encore, elle fournit l'énergie thermique nécessaire pour réparer les défauts du réseau carboné, restaurant la structure de liaison sp2 conjuguée essentielle à une haute performance.

Améliorations critiques des matériaux

Amélioration de la conductivité électrique

Le principal avantage technique du traitement à 900 °C est une réduction drastique de la résistance interne.

En réparant le réseau carboné et en éliminant les groupes fonctionnels oxygénés, le processus restaure la haute conductivité intrinsèque du graphène. Cela facilite un transport rapide des électrons dans toute l'électrode, ce qui est vital pour les applications de batteries à haut débit.

Solidification de l'intégrité structurelle

Au-delà de la chimie, ce processus remplit une fonction mécanique en solidifiant le réseau poreux tridimensionnel.

Le traitement thermique élevé "fritte" efficacement les feuilles de graphène, verrouillant l'architecture poreuse en place. Cela garantit que la cathode maintient sa stabilité structurelle et empêche l'effondrement pendant les cycles d'expansion et de contraction du fonctionnement de la batterie.

Comprendre les compromis

Le contrôle de l'atmosphère est non négociable

Ce processus repose entièrement sur une atmosphère protectrice d'argon pour prévenir la combustion.

À 900 °C, le carbone est très réactif avec l'oxygène. Sans un environnement inerte strictement contrôlé, le réseau de graphène brûlerait simplement au lieu de se réparer, détruisant la cathode.

Contrainte thermique et chronométrage

La nature "phasée" du chauffage est une contrainte qui doit être respectée pour éviter les dommages structurels.

Une montée en température trop rapide vers la phase à haute température sans laisser suffisamment de temps à 350 °C pour l'élimination du modèle peut piéger des gaz à l'intérieur de la structure. Cela peut entraîner des fissures structurelles ou une exfoliation, sapant la stabilité mécanique que le processus vise à créer.

Faire le bon choix pour votre objectif

Pour optimiser le post-traitement des cathodes 3D PG, alignez votre profil thermique sur vos indicateurs de performance spécifiques.

- Si votre objectif principal est la conductivité : Priorisez la durée et la stabilité de la phase à 900 °C pour assurer une réparation maximale du réseau et une graphitisation.

- Si votre objectif principal est la porosité et la surface spécifique : assurez-vous que la phase à 350 °C est suffisamment longue pour permettre le dégazage complet et doux du modèle de Pluronic F127 sans perturber la structure des pores.

Le succès dépend de l'équilibre entre une purification approfondie à basse température et une restauration structurelle rigoureuse à haute température.

Tableau récapitulatif :

| Phase de recuit | Température cible | Fonction technique principale | Impact sur la cathode 3D PG |

|---|---|---|---|

| Phase 1 : Élimination du modèle | 350 °C | Volatilisation des modèles souples organiques (par ex. F127) | Crée une porosité élevée et empêche l'isolation due aux résidus |

| Phase 2 : Réparation du réseau | 900 °C | Réduction de l'oxyde de graphène et restauration des liaisons sp2 | Augmente considérablement la conductivité électrique et la performance à haut débit |

| Frittage structurel | 900 °C | Solidification mécanique du réseau 3D | Assure la stabilité de l'architecture pendant le cyclage de la batterie |

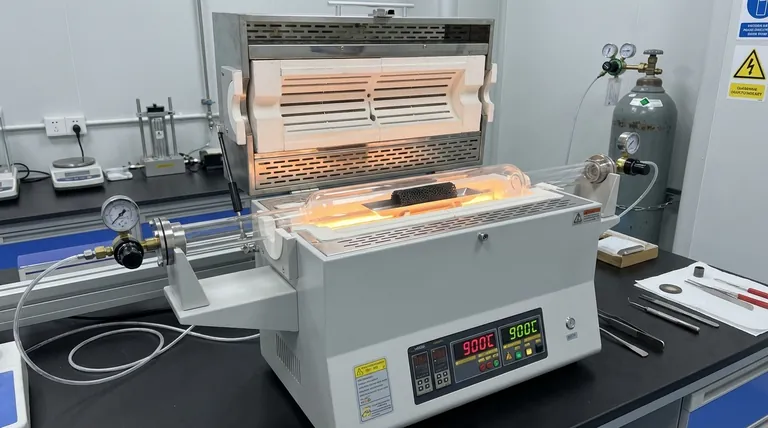

Maximisez les performances de vos matériaux avec KINTEK

Des profils thermiques précis font la différence entre la recherche révolutionnaire et l'échec matériel. KINTEK fournit des systèmes de fours tubulaires, sous vide et CVD haute performance, spécifiquement conçus pour répondre aux exigences rigoureuses du recuit phasé et du contrôle de l'atmosphère inerte.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos fours offrent l'uniformité thermique requise pour réparer les réseaux carbonés sans contrainte structurelle.

- Solutions personnalisables : Systèmes haute température sur mesure conçus pour le graphène 3D, les CNT et les matériaux de batterie avancés.

- Précision inégalée : Maintenez des atmosphères d'argon strictes pour protéger vos architectures 3D délicates.

Prêt à optimiser la production de vos cathodes 3D PG ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour vos besoins uniques en laboratoire !

Guide Visuel

Références

- Yanna Liu, Xiao Liang. Binder-Free Three-Dimensional Porous Graphene Cathodes via Self-Assembly for High-Capacity Lithium–Oxygen Batteries. DOI: 10.3390/nano14090754

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle précis de la chaleur et de l'atmosphère

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents