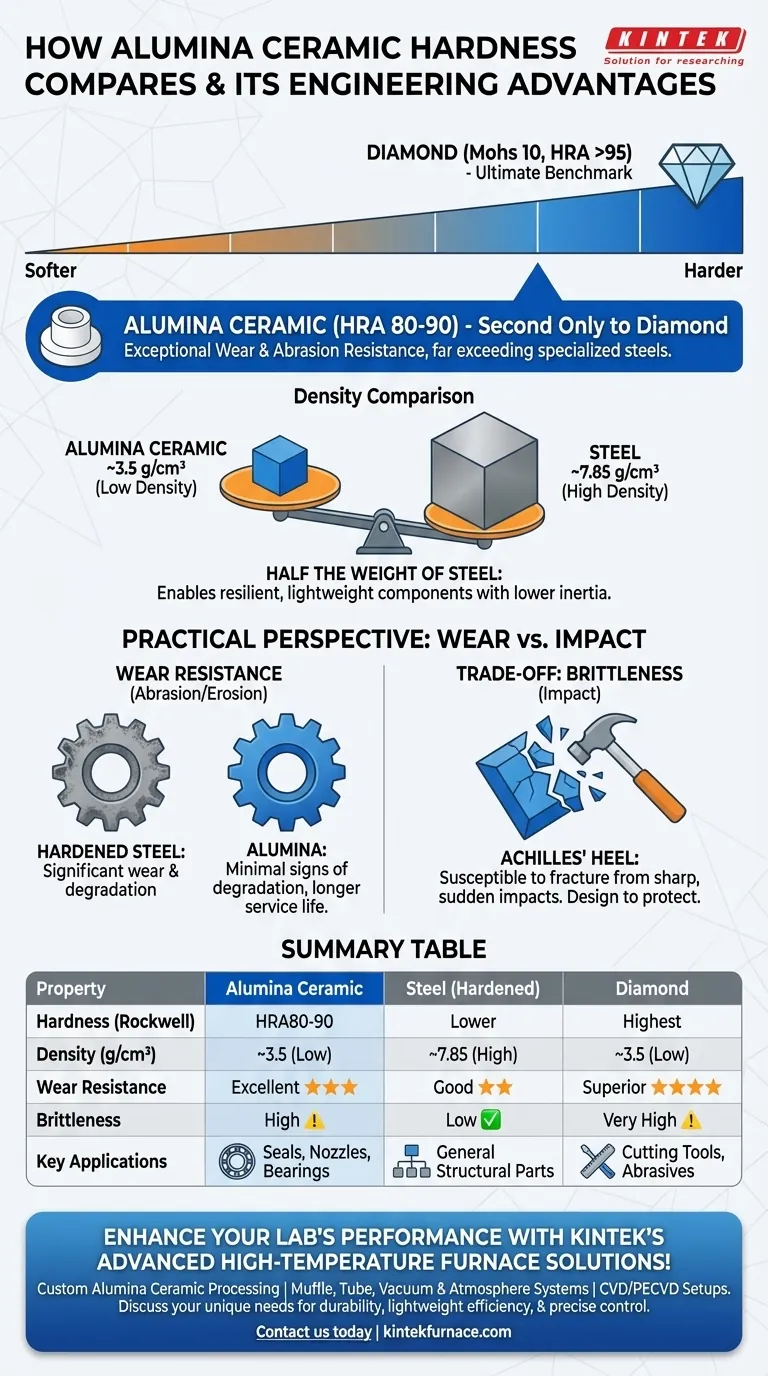

En termes de dureté absolue, la céramique d'alumine est l'un des matériaux les plus formidables utilisés en ingénierie moderne, surpassée seulement par le diamant. Avec une dureté Rockwell de HRA80-90, sa capacité à résister à l'usure de surface et à l'abrasion dépasse de loin celle de l'acier et de l'acier inoxydable, même ceux spécialement résistants à l'usure.

Bien que l'extrême dureté de l'alumine confère une résistance exceptionnelle à l'usure, son véritable avantage en ingénierie réside dans la combinaison de cette durabilité avec une densité deux fois moindre que celle de l'acier. Cet appariement permet la création de composants très résilients sans le désavantage de poids des métaux traditionnels.

Une perspective pratique sur la dureté

Comprendre l'indice de dureté d'un matériau est moins une question de chiffre que de ce que cela signifie pour les performances et la longévité dans une application réelle. La dureté est un indicateur direct de la résistance à l'usure.

La comparaison avec les métaux

Le point de comparaison le plus courant est l'acier. La dureté de l'alumine, qui se traduit par une résistance supérieure à l'usure, signifie qu'elle durera significativement plus longtemps dans les applications impliquant l'abrasion, l'érosion ou le contact glissant.

Là où un composant en acier trempé pourrait s'user et nécessiter un remplacement, un équivalent en céramique d'alumine ne montre souvent que des signes minimes de dégradation, prolongeant la durée de vie et réduisant les temps d'arrêt de maintenance.

Le repère du diamant

Affirmer que l'alumine est "seconde seulement après le diamant" la place dans la plus haute catégorie de dureté des matériaux. Le diamant se situe au sommet de l'échelle de Mohs (10) et est le matériau naturel le plus dur connu.

Bien que l'alumine ne soit pas aussi dure que le diamant, elle est infiniment plus dure que la plupart des autres matériaux et offre une solution beaucoup plus rentable pour les applications industrielles où une résistance extrême à l'usure est l'exigence principale.

Comprendre les compromis et les propriétés

Aucun choix de matériau n'est fait dans le vide. Bien que la dureté de l'alumine soit sa caractéristique principale, d'autres propriétés sont essentielles à prendre en compte pour une application réussie.

Avantage clé : Faible densité

La densité des céramiques d'alumine est d'environ 3,5 g/cm³, soit environ la moitié de celle de l'acier (qui est d'environ 7,85 g/cm³).

C'est un avantage significatif. L'utilisation d'alumine peut réduire drastiquement le poids des composants, ce qui réduit à son tour la charge globale sur l'équipement. Pour les pièces mobiles, cela signifie une inertie plus faible, permettant des vitesses plus élevées et une consommation d'énergie réduite.

Le talon d'Achille de la céramique : La fragilité

En règle générale, les matériaux extrêmement durs ont tendance à être fragiles. L'alumine ne fait pas exception. Bien qu'elle excelle à résister aux rayures de surface et à l'usure progressive, elle peut être sensible à la fracture lors d'impacts soudains et violents.

Ce compromis entre dureté et ténacité est une considération fondamentale. La conception doit protéger le composant céramique des impacts directs de haute énergie pour tirer parti de sa résistance supérieure à l'usure.

Autres caractéristiques distinctives

Au-delà de la dureté, l'alumine offre également une stabilité thermique élevée et d'excellentes propriétés d'isolation électrique. Cela en fait un matériau multifonctionnel adapté aux environnements où les températures élevées ou les courants électriques sont une préoccupation.

Comment appliquer cela à votre projet

Le choix de votre matériau doit être dicté par le principal défi que vous essayez de résoudre.

- Si votre objectif principal est de maximiser la résistance à l'usure : L'alumine est un choix de premier ordre pour les composants tels que les joints, les buses, les roulements et les revêtements où l'abrasion est la principale cause de défaillance.

- Si votre objectif principal est la haute performance avec un faible poids : La combinaison de dureté et de faible densité de l'alumine est idéale pour les pièces mobiles des machines de précision qui nécessitent à la fois durabilité et faible inertie.

- Si votre objectif principal est de résister aux forces d'impact élevées : Vous devez évaluer attentivement la fragilité de l'alumine et soit concevoir le système pour atténuer les chocs, soit envisager un matériau plus résistant, bien que moins dur.

En équilibrant sa dureté de classe mondiale avec sa fragilité inhérente, vous pouvez utiliser efficacement la céramique d'alumine pour résoudre vos défis d'ingénierie les plus exigeants liés à l'usure.

Tableau récapitulatif :

| Propriété | Céramique d'alumine | Acier (trempé) | Diamant |

|---|---|---|---|

| Dureté (Rockwell) | HRA80-90 | Inférieure à l'alumine | La plus élevée |

| Densité (g/cm³) | ~3,5 | ~7,85 | ~3,5 |

| Résistance à l'usure | Excellente | Bonne | Supérieure |

| Fragilité | Élevée | Faible | Très élevée |

| Applications clés | Joints, buses, roulements | Pièces structurelles générales | Outils de coupe, abrasifs |

Améliorez les performances de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Notre expertise en R&D et en fabrication interne nous permet de fournir un traitement de céramique d'alumine sur mesure pour divers laboratoires. Des fours à moufle et tubulaires aux systèmes sous vide et atmosphère, en passant par les configurations CVD/PECVD, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent apporter une durabilité supérieure, une efficacité légère et un contrôle thermique précis à vos projets !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température