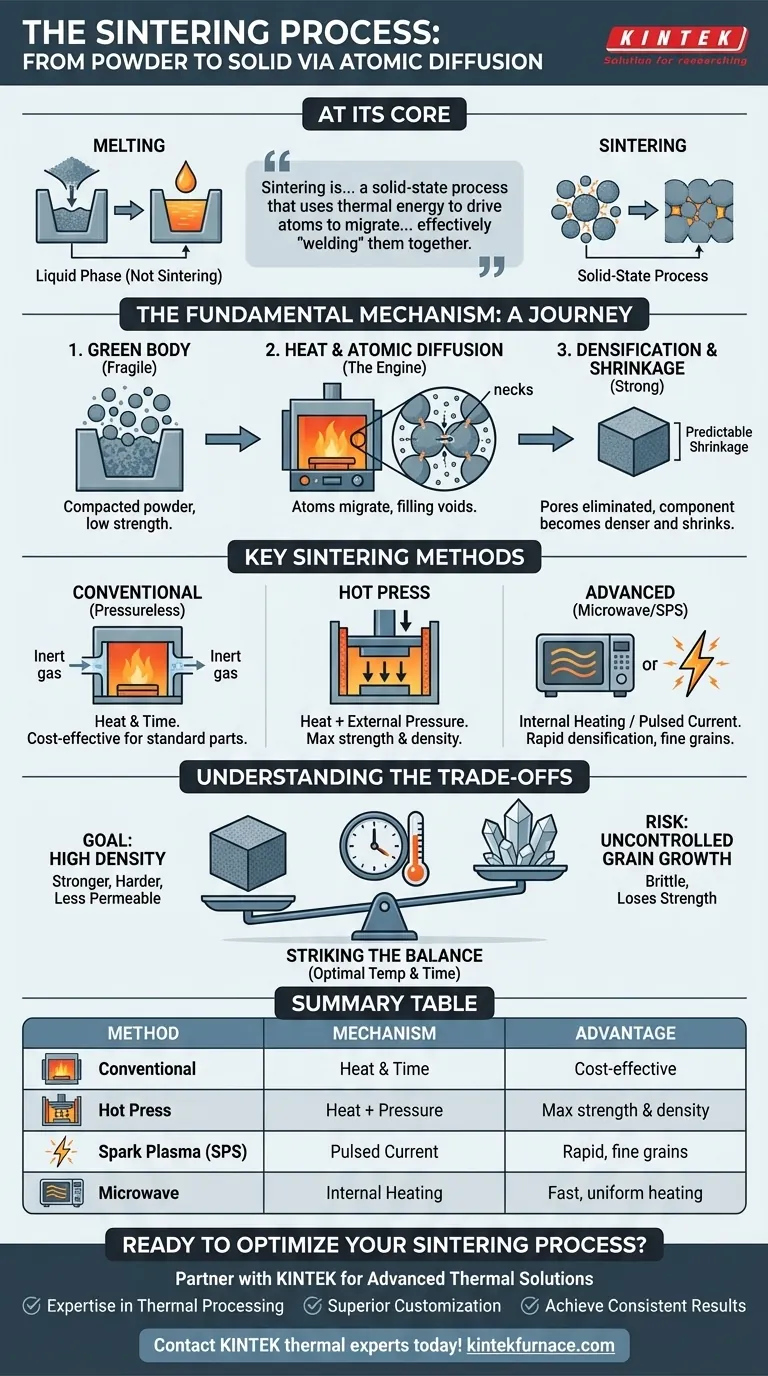

Fondamentalement, le frittage est un processus de fabrication qui transforme une poudre en un objet solide et dense à l'aide d'une chaleur élevée. Contrairement à la fusion, le matériau est chauffé à une température inférieure à son point de fusion, ce qui amène les particules individuelles à fusionner par diffusion atomique, résultant en une masse solide et cohérente.

Le frittage ne consiste pas à faire fondre un matériau dans un moule liquide. Il s'agit plutôt d'un processus à l'état solide qui utilise l'énergie thermique pour amener les atomes à migrer à travers les limites des particules, les « soudant » efficacement ensemble et éliminant les espaces vides entre elles.

Le mécanisme fondamental : de la poudre au solide

Pour comprendre le frittage, vous devez visualiser ce qui se passe au niveau microscopique. Le processus est un voyage d'une poudre fragile et faiblement compactée à un composant dense et conçu.

Le point de départ : le « corps vert »

Le processus commence par une poudre compactée, souvent maintenue ensemble par un liant. Cette forme initiale et fragile est connue sous le nom de corps vert. Bien qu'il ait la forme souhaitée, il lui manque la résistance, la dureté et la densité requises pour son application finale.

Activation du processus : chaleur et diffusion atomique

Lorsque le corps vert est chauffé dans un four, les atomes aux points de contact des particules acquièrent suffisamment d'énergie pour se déplacer. Ce mouvement, appelé diffusion atomique, est le moteur du frittage. Les atomes migrent de la masse des particules vers les « cols » qui se forment entre elles et dans les pores (espaces vides).

Le résultat : densification et retrait

Au fur et à mesure que les atomes comblent les vides, les pores se rétrécissent et sont finalement éliminés. Cela provoque la densification de l'ensemble du composant et sa réduction de taille. Ce retrait de frittage est prévisible et doit être pris en compte ; les pièces sont intentionnellement fabriquées plus grandes à l'état vert pour garantir qu'elles se rétractent aux dimensions finales correctes.

Principales méthodes de frittage et leur objectif

La méthode spécifique utilisée dépend du matériau, des propriétés souhaitées et des facteurs économiques. Chaque variation manipule la température, la pression et la méthode de chauffage pour obtenir un résultat spécifique.

Frittage conventionnel (sans pression)

C'est la forme la plus courante. Le corps vert est simplement chauffé dans un four avec une atmosphère contrôlée (souvent un vide ou un gaz inerte) pour éviter l'oxydation. Il repose uniquement sur la température et le temps pour assurer la densification.

Frittage par pressage à chaud

Dans cette méthode, une pression externe est appliquée simultanément à la chaleur. La pression force physiquement les particules à se rapprocher, ce qui accélère la densification et aide à atteindre des densités finales plus élevées, en particulier pour les matériaux difficiles à fritter conventionnellement.

Méthodes avancées : frittage par micro-ondes et par plasma

Ces techniques utilisent des sources d'énergie alternatives. Le frittage par micro-ondes utilise le rayonnement micro-ondes pour chauffer le matériau en interne, ce qui peut être plus rapide et plus uniforme. Le frittage par plasma étincelle (SPS) fait passer un courant électrique pulsé à travers la poudre, générant une chaleur localisée intense aux contacts des particules, permettant une densification extrêmement rapide à des températures globales plus basses.

Comprendre les compromis

Un frittage réussi ne consiste pas seulement à chauffer un matériau. C'est un exercice d'équilibre précis entre l'obtention d'une densité élevée et le contrôle de la microstructure du matériau.

L'objectif : une densité élevée

L'objectif principal du frittage est d'éliminer la porosité. Une pièce à haute densité est généralement plus solide, plus dure et moins perméable, ce sont des propriétés critiques pour les applications de haute performance, des implants dentaires aux turbines de moteurs à réaction.

Le risque : croissance incontrôlée des grains

À mesure que les particules fusionnent et se densifient, les cristaux microscopiques qui composent le matériau, appelés grains, ont tendance à grossir. Si les grains deviennent trop gros, le matériau peut devenir cassant et perdre de sa résistance, annulant les avantages d'une densité élevée.

Trouver l'équilibre

Le défi fondamental pour les ingénieurs est d'optimiser le cycle de frittage, en particulier la température et le temps de maintien. L'objectif est de maintenir la pièce à une température suffisamment élevée pendant une durée suffisante pour atteindre la densité maximale, mais de la refroidir avant que les grains ne puissent croître jusqu'à une taille préjudiciable.

Comment appliquer cela à votre objectif

Votre choix de processus et de paramètres de frittage est entièrement déterminé par les propriétés finales que vous devez atteindre.

- Si votre objectif principal est la production économique de pièces standard : Le frittage conventionnel sans pression est généralement l'approche la plus économique et la plus simple.

- Si votre objectif principal est la résistance et la performance maximales : Le frittage par pressage à chaud ou par plasma étincelle sont des choix supérieurs pour atteindre la densité finale la plus élevée avec une structure de grain fine.

- Si votre objectif principal est la vitesse et l'efficacité du processus : Le frittage par micro-ondes et par plasma étincelle peut réduire considérablement les temps de cycle par rapport aux méthodes conventionnelles.

Comprendre ces principes transforme le frittage d'une simple étape de chauffage en un outil précis pour concevoir les propriétés des matériaux à partir du niveau atomique.

Tableau récapitulatif :

| Méthode de frittage | Mécanisme clé | Avantage principal |

|---|---|---|

| Conventionnel (sans pression) | Chaleur et temps | Économique pour les pièces standard |

| Pressage à chaud | Chaleur + Pression externe | Résistance et densité maximales |

| Plasma étincelle (SPS) | Courant électrique pulsé | Densification rapide, grains fins |

| Micro-ondes | Chauffage interne par micro-ondes | Chauffage rapide et uniforme |

Prêt à optimiser votre processus de frittage ?

Le choix du bon four de frittage est essentiel pour atteindre l'équilibre parfait entre densité, résistance et microstructure pour vos matériaux. Les solutions de fours à haute température avancées de KINTEK sont conçues pour fournir le contrôle thermique précis que votre R&D ou votre production exige.

Pourquoi s'associer à KINTEK ?

- Expertise en traitement thermique : Tirez parti de nos connaissances approfondies pour sélectionner le four idéal, des fours à moufle et à tubes aux fours à vide et à atmosphère sophistiqués.

- Personnalisation supérieure : Nos solides capacités internes de R&D et de fabrication nous permettent d'adapter les systèmes de fours, y compris les systèmes CVD/PECVD spécialisés, à vos besoins expérimentaux ou de production uniques.

- Obtenez des résultats cohérents : Assurez un retrait de frittage prévisible et une croissance des grains contrôlée grâce à nos équipements fiables et performants.

Ne laissez pas les limites du four compromettre les propriétés de votre matériau. Que vous développiez de nouvelles céramiques, de nouveaux alliages métalliques ou de nouveaux composites avancés, KINTEK fournit les solutions de frittage robustes dont vous avez besoin pour réussir.

Contactez nos experts thermiques dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à maîtriser votre processus de frittage.

Guide Visuel

Produits associés

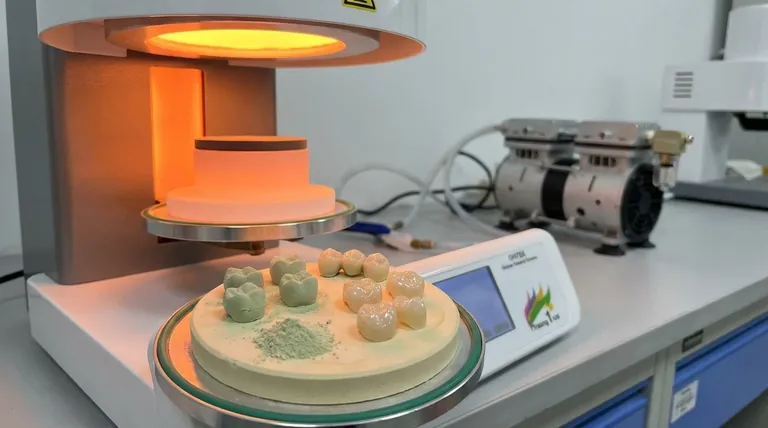

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux