La presse hydraulique de laboratoire agit comme le principal moteur de la densification structurelle des composites à base de nickel. Elle applique une pression axiale précise, atteignant souvent des charges d'environ 5 tonnes, pour maintenir la stabilité pendant le processus de formation. En forçant les particules de poudre à surmonter la friction et à se réorganiser, la presse dicte directement la densité et l'intégrité mécanique du composant.

Les composites de haute performance nécessitent l'élimination des vides microscopiques pour atteindre l'intégrité structurelle. La presse hydraulique résout ce problème en appliquant une charge stable et contrôlée qui minimise la porosité interne et maximise l'imbrication des particules, garantissant que le matériau formé possède la résistance nécessaire.

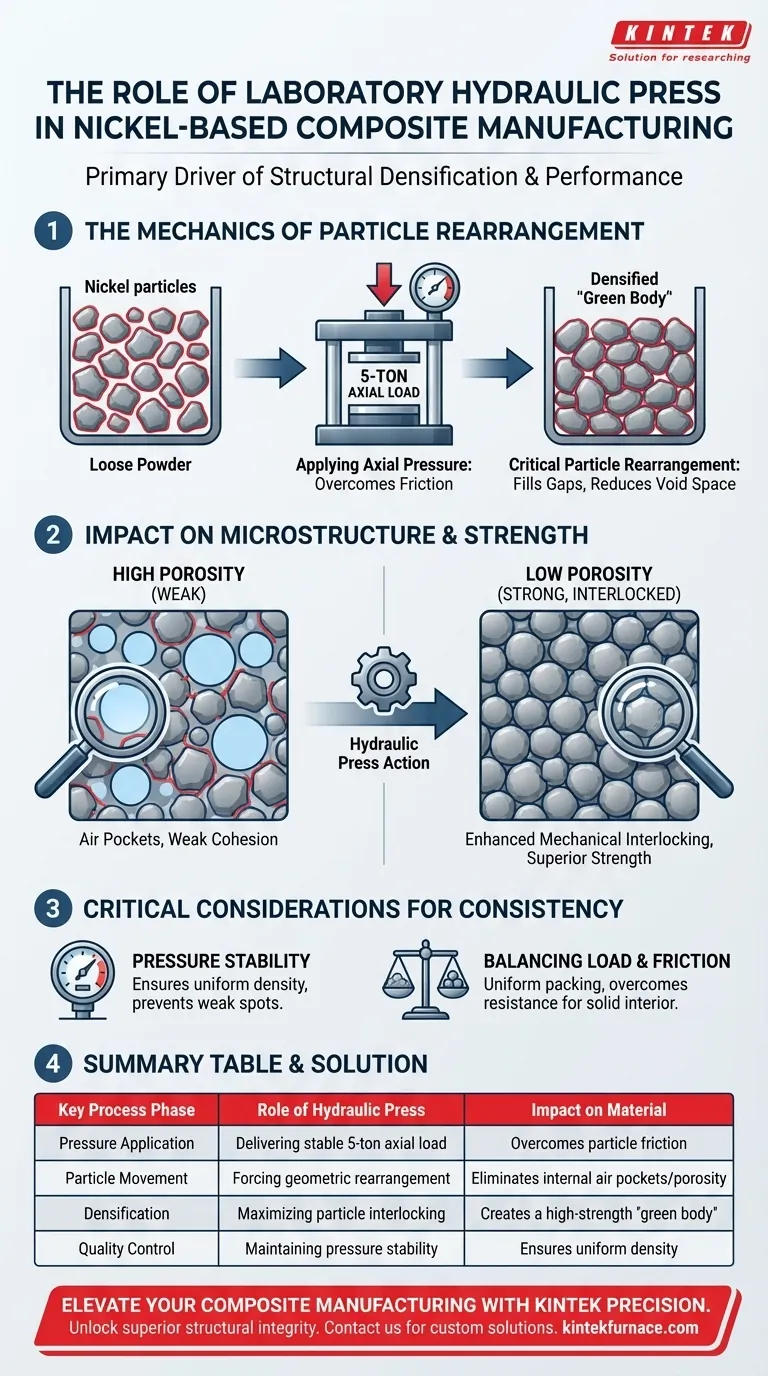

La mécanique de la réorganisation des particules

Application de la pression axiale

La fonction principale de la presse est la fourniture d'une pression axiale significative, telle qu'une charge de 5 tonnes.

Cette force externe est nécessaire pour contrer la résistance naturelle de la poudre. Sans charge suffisante, les particules restent faiblement compactées, ce qui entraîne une faible cohésion structurelle.

Surmonter la friction interparticulaire

Pour qu'un composite se forme correctement, les particules de poudre doivent se déplacer les unes par rapport aux autres.

La pression de la presse force ces particules à surmonter la friction. Cela leur permet de se rapprocher, comblant les espaces qui resteraient autrement vides.

Réorganisation critique des particules

Une fois la friction surmontée, les particules subissent une réorganisation.

Elles passent d'une distribution chaotique et lâche à une configuration étroitement compactée. Cette réorganisation géométrique est le mécanisme physique qui transforme la poudre lâche en une forme solide.

Impact sur la microstructure et la résistance

Réduction de la porosité interne

Le résultat le plus significatif de ce processus est une réduction drastique de la porosité interne.

En forçant les particules à se rapprocher, la presse élimine les poches d'air à l'intérieur du matériau. Une faible porosité est directement corrélée à des performances plus élevées dans les composants à base de nickel.

Amélioration de l'imbrication mécanique

Lorsque les particules sont pressées les unes contre les autres, elles s'imbriquent mécaniquement.

Cet imbrication mécanique crée une liaison cohésive entre les particules. Il garantit que le "corps vert" (l'objet formé avant le traitement final) possède une résistance structurelle suffisante pour être manipulé sans s'effriter.

Augmentation de la résistance du produit final

Le résultat ultime de la réduction de la porosité et de l'amélioration de l'imbrication est une résistance supérieure du produit final.

Un composant bien pressé présentera de meilleures propriétés mécaniques. La stabilité de la pression appliquée pendant cette étape établit la base des performances du composant.

Considérations critiques pour la cohérence

La nécessité de la stabilité de la pression

La référence souligne la nécessité de maintenir une pression stable pendant le processus de formation.

Si la presse hydraulique ne peut pas fournir une charge constante, la réorganisation des particules sera inégale. Cela entraîne des gradients de densité, où certaines parties du composant sont solides et denses tandis que d'autres restent poreuses et fragiles.

Équilibrer la charge et la friction

L'application de la pression est un acte d'équilibrage entre la charge appliquée et la friction interne du matériau.

La charge doit être suffisamment élevée pour forcer le mouvement, mais suffisamment contrôlée pour assurer un compactage uniforme. L'incapacité à surmonter la friction entraîne un composant qui semble solide à l'extérieur mais conserve un intérieur poreux et fragile.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos composites à base de nickel, vous devez vous concentrer sur les résultats spécifiques de la phase de pressage.

- Si votre objectif principal est la densité : Assurez-vous que votre presse peut fournir une charge axiale suffisante (par exemple, 5 tonnes) pour forcer une réorganisation complète des particules et éliminer la porosité.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la stabilité du maintien de la pression pour garantir un imbrication mécanique uniforme dans tout le composant.

La presse hydraulique n'est pas seulement un outil de mise en forme ; c'est l'instrument qui établit les propriétés fondamentales du matériau de votre composite.

Tableau récapitulatif :

| Phase clé du processus | Rôle de la presse hydraulique | Impact sur le matériau |

|---|---|---|

| Application de la pression | Fourniture d'une charge axiale stable de 5 tonnes | Surmonte la friction des particules |

| Mouvement des particules | Forcer la réorganisation géométrique | Élimine les poches d'air internes/la porosité |

| Densification | Maximiser l'imbrication des particules | Crée un "corps vert" de haute résistance |

| Contrôle qualité | Maintien de la stabilité de la pression | Assure une densité uniforme et prévient les points faibles |

Élevez votre fabrication de composites avec la précision KINTEK

Libérez une intégrité structurelle supérieure pour vos composants à base de nickel avec les presses hydrauliques de laboratoire avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons le contrôle de pression précis et stable essentiel pour éliminer la porosité et maximiser l'imbrication mécanique dans vos matériaux.

Que vous ayez besoin de systèmes spécialisés Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire haute température et nos presses haute performance sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Prêt à optimiser la densité et la résistance de vos matériaux ? Contactez-nous dès aujourd'hui pour discuter de votre solution personnalisée !

Guide Visuel

Références

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quels rôles un moule en graphite de haute pureté joue-t-il lors du frittage par plasma d'étincelles (SPS) des composites TiC-SiC ?

- Quel rôle joue un moule en graphite de haute pureté lors du SPS de TiB2-SiC ? Perspectives d'experts sur la densification des matériaux

- Pourquoi les creusets à haute teneur en alumine sont-ils requis pour les tests de corrosion par immersion statique ? Assurer la pureté des données à 1000°C

- Comment la différence de température contribue-t-elle à la fissuration du tube de four en alumine ? Prévenez les fissures pour une durée de vie plus longue du tube

- Quel type de moteur utilise la pompe à vide multifonctionnelle à eau circulante ? Découvrez ses avantages sans huile

- Quel est le but de l'utilisation de tubes en quartz fondu dans les systèmes de réaction scellés à haute température pour la recherche sur les alliages ?

- De quoi sont faits les tubes de four tubulaire ? Choisissez le bon matériau pour votre processus

- Pourquoi les creusets en céramique Y2O3 sont-ils préférés à Al2O3 pour les superalliages Y-DD5 ? Découvrez l'inertie supérieure de l'yttria