Le processus de séchage sous vide agit comme un bouclier protecteur pour les matières premières de carbure cémenté ultrafin immédiatement après le broyage à boulets humide. Sa fonction principale est d'éliminer les solvants, tels que l'éthanol anhydre, à des températures considérablement réduites. Cela empêche l'oxydation des poudres de nano-cobalt et de carbure de tungstène hautement réactives, préservant ainsi la réactivité chimique du matériau pour la phase de frittage finale.

Idée clé : En abaissant le point d'ébullition des solvants, le séchage sous vide permet une désolvatation rapide sans la chaleur destructive qui dégrade les nanomatériaux. Cette étape est le « portillon de qualité » qui garantit que la poudre reste chimiquement pure et physiquement meuble, permettant directement la production de pièces frittées à haute densité.

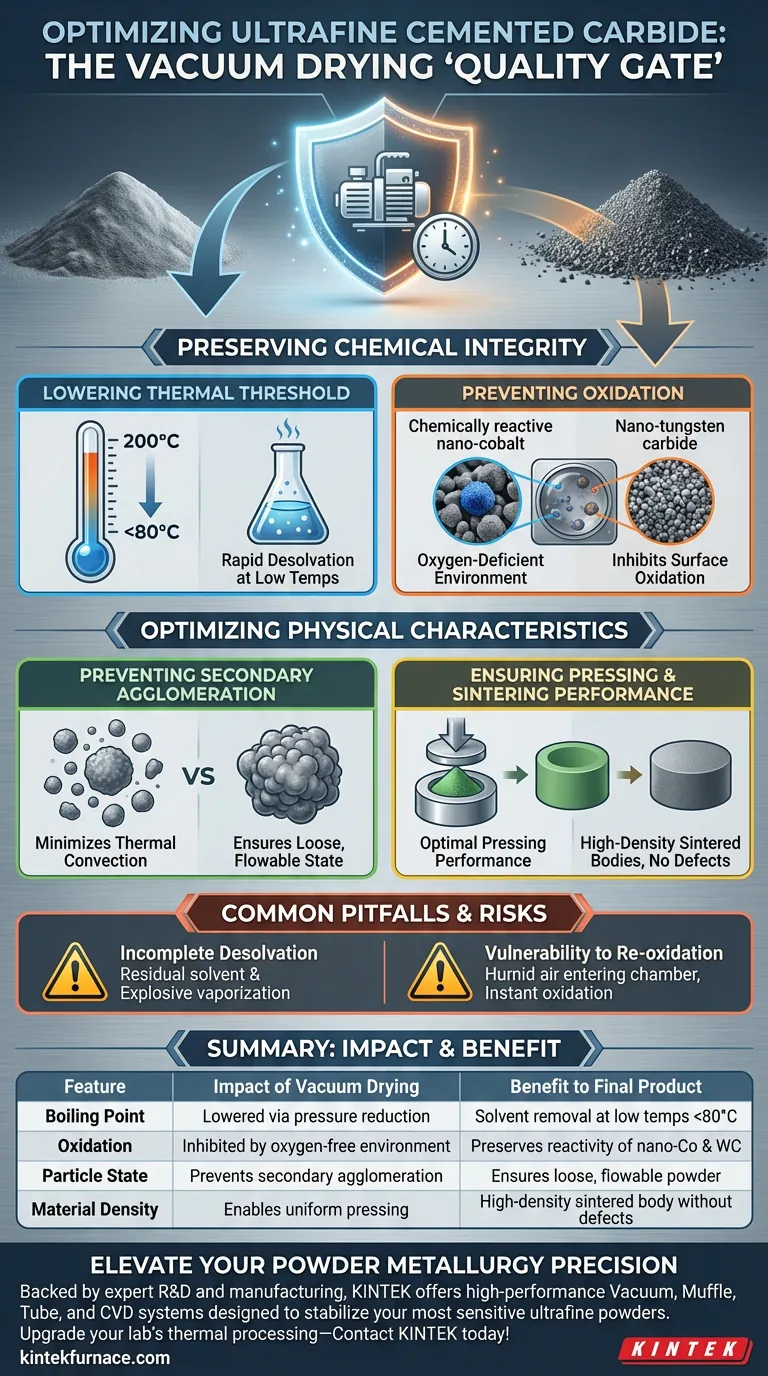

Préservation de l'intégrité chimique

La menace la plus immédiate pour les poudres de carbure cémenté ultrafin après le broyage est la dégradation chimique. Le séchage sous vide neutralise cette menace par la manipulation de la pression.

Abaissement du seuil thermique

Dans un environnement standard, l'élimination des solvants nécessite une chaleur élevée. Cependant, un environnement sous vide abaisse considérablement le point d'ébullition des solvants organiques comme l'éthanol anhydre.

Cela permet au solvant de s'évaporer rapidement à des températures beaucoup plus basses (souvent autour de 80°C). Vous obtenez un séchage complet sans soumettre le matériau à un stress thermique.

Prévention de l'oxydation des agents actifs

Les poudres ultrafines, en particulier le nano-cobalt et le carbure de tungstène nanométrique, ont d'immenses surfaces, ce qui les rend chimiquement « hautement actives ».

Si elles sont exposées à des températures élevées ou à l'air, ces poudres s'oxydent rapidement. Le séchage sous vide crée un environnement déficient en oxygène qui inhibe efficacement l'oxydation de surface, préservant les propriétés chimiques d'origine des matières premières.

Optimisation des caractéristiques physiques

Au-delà de la chimie, l'état physique de la poudre séchée détermine sa facilité de traitement dans les étapes ultérieures.

Prévention de l'agglomération secondaire

Le séchage à haute température sous pression atmosphérique normale entraîne souvent une agglomération sévère, où les particules fusionnent pour former des grumeaux durs.

Le séchage sous vide empêche cela en minimisant la convection thermique intense qui entraîne la ségrégation. Le résultat est une poudre qui reste dans un état meuble et fluide, plutôt que de devenir un gâteau dense.

Assurer la performance de pressage et de frittage

Pour que le produit final soit durable, la pièce brute (la poudre pressée) doit avoir une densité uniforme.

En maintenant un état meuble et en prévenant l'oxydation, le processus sous vide assure une performance de pressage optimale. Cette cohérence permet au matériau d'atteindre une densité élevée lors du processus de frittage final, en évitant les défauts structurels.

Pièges et risques courants

Bien que le séchage sous vide soit supérieur pour les matériaux ultrafins, il n'est pas sans sensibilités opérationnelles.

Le risque de désolvatation incomplète

Si le niveau de vide est insuffisant ou si le temps de cycle est trop court, des traces résiduelles d'éthanol peuvent rester profondément dans le lit de poudre.

Tout solvant restant peut se vaporiser de manière explosive au début du frittage ou causer des problèmes de porosité au carbone dans le carbure cémenté final.

Vulnérabilité à la ré-oxydation

La poudre séchée est extrêmement réactive immédiatement après le processus.

Si la chambre à vide est purgée avec de l'air humide ou si la poudre est exposée à l'atmosphère pendant qu'elle est encore chaude, une oxydation ou une hydrolyse instantanée peut se produire. Le matériau doit être refroidi sous vide ou sous gaz inerte avant manipulation pour maintenir les acquis du séchage.

Faire le bon choix pour votre objectif

L'importance du séchage sous vide change légèrement en fonction de l'aspect du produit final qui est votre priorité.

- Si votre objectif principal est la dureté du matériau final : Privilégiez la prévention de l'oxydation du carbure de tungstène nanométrique, car les impuretés d'oxyde agissent comme des concentrateurs de contraintes qui affaiblissent la pièce frittée.

- Si votre objectif principal est la précision dimensionnelle : Concentrez-vous sur la prévention de l'agglomération, car une poudre meuble et fluide assure un remplissage uniforme de la matrice et un retrait constant pendant le frittage.

Maîtriser l'étape de séchage sous vide ne consiste pas seulement à éliminer le liquide ; il s'agit de stabiliser le potentiel du matériau avant le feu du frittage.

Tableau récapitulatif :

| Caractéristique | Impact du séchage sous vide | Avantage pour le produit final |

|---|---|---|

| Point d'ébullition | Abaissé par réduction de pression | Élimination du solvant à basse température (<80°C) |

| Oxydation | Inhibée par un environnement sans oxygène | Préserve la réactivité du nano-Co et du WC |

| État des particules | Empêche l'agglomération secondaire | Assure une poudre meuble et fluide |

| Densité du matériau | Permet un pressage uniforme | Pièce frittée à haute densité sans défauts |

Élevez la précision de votre métallurgie des poudres

Ne laissez pas l'oxydation ou l'agglomération compromettre l'intégrité de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, à moufle, tubulaires et CVD haute performance conçus pour stabiliser vos poudres ultrafines les plus sensibles. Que vous ayez besoin d'un four de laboratoire standard ou d'un système à haute température entièrement personnalisable pour des exigences de frittage uniques, notre équipe technique est prête à vous aider.

Améliorez le traitement thermique de votre laboratoire — Contactez KINTEK dès aujourd'hui !

Guide Visuel

Références

- Hao Jiang, Zhiwei Zhao. Effect of Metal Elements on Microstructure and Mechanical Properties of Ultrafine Cemented Carbide Prepared by SPS. DOI: 10.3390/molecules29071678

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les principales caractéristiques de conception d'un four à vide ? Optimisez le traitement de vos matériaux à haute température

- Quelles sont les fonctions principales d'un four à vide de qualité industrielle ? Optimiser les performances de recyclage des aimants

- Quels sont les avantages environnementaux des fours sous vide ? Réduire les émissions et améliorer l'efficacité

- Quelle est la solution recommandée pour prévenir l'oxydation du graphite dans les fours sous vide ? Maintenir un environnement pur et exempt d'oxygène

- Quels sont les avantages d'utiliser des fours sous vide pour la production de matériaux optiques ? Atteindre la pureté et la performance

- Comment les éléments chauffants en graphite ont-ils évolué pour être utilisés dans les fours à vide ? Atteignez une précision et une fiabilité de 3000°C

- Comment fonctionne un four de traitement thermique sous vide ? Obtenez des résultats impeccables et haute performance

- Comment l'efficacité de production des fours sous vide se compare-t-elle à celle des fours conventionnels ? Optimisez votre processus de traitement thermique