En bref, les fours sous vide créent un environnement extrêmement propre et contrôlé, ce qui est essentiel pour produire des matériaux optiques de haute performance. Ce processus empêche la contamination par les gaz atmosphériques, améliore l'intégrité structurelle du matériau et améliore finalement ses propriétés optiques telles que la clarté et la transmission de la lumière.

L'avantage fondamental d'un four sous vide n'est pas seulement d'éliminer l'air, mais d'éliminer les réactions chimiques imprévisibles et les impuretés physiques que l'air introduit. Ce contrôle permet de produire des matériaux d'une pureté et d'une perfection structurelle sans précédent, ce qui constitue la base de l'optique de haute qualité.

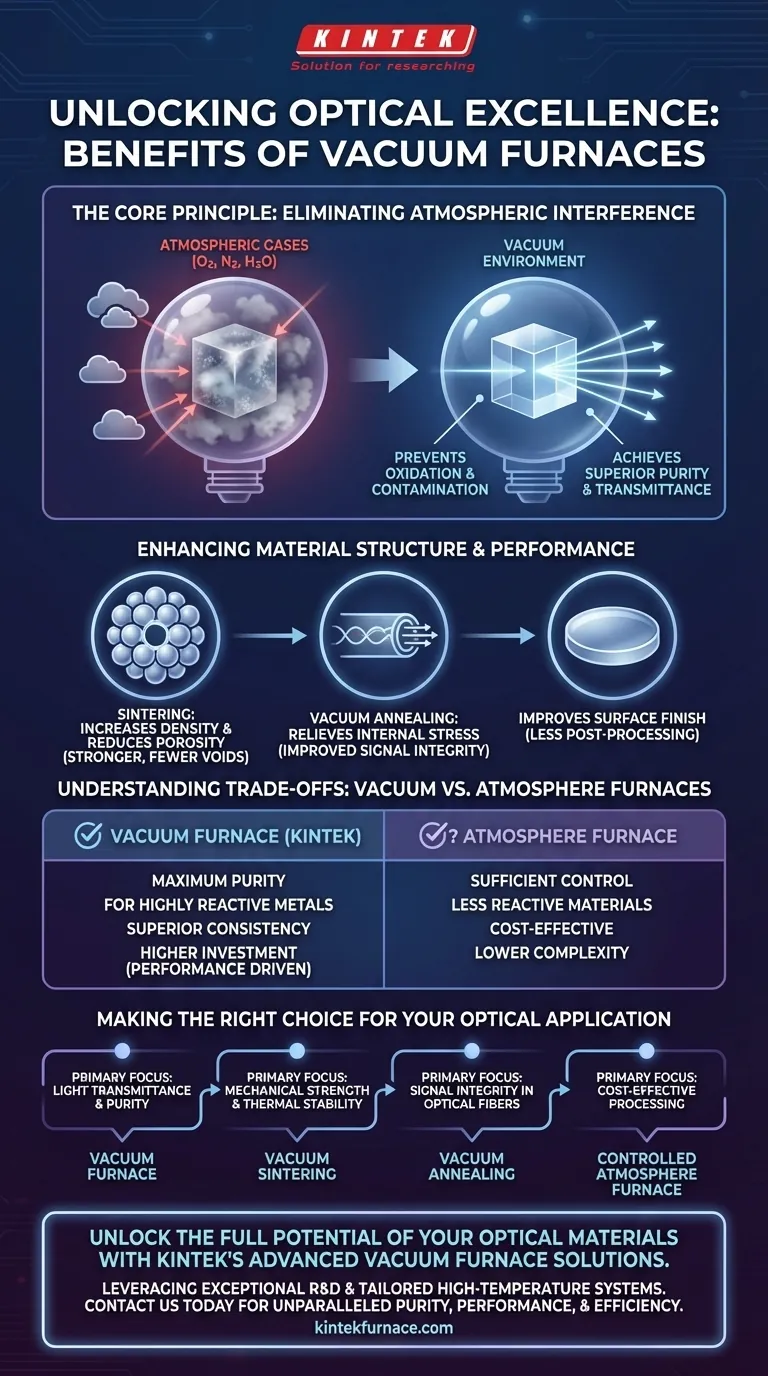

Le principe de base : Éliminer l'interférence atmosphérique

La fonction principale d'un four sous vide est d'éliminer les gaz atmosphériques — oxygène, azote, vapeur d'eau — de la chambre de traitement. Cet acte apparemment simple a des implications profondes pour le matériau traité.

Prévention de l'oxydation et de la contamination

De nombreux matériaux utilisés en optique, surtout à des températures de traitement élevées, réagissent avec l'oxygène. Cette oxydation peut créer une couche superficielle trouble ou des impuretés internes qui dégradent les performances optiques.

En éliminant l'oxygène, un four sous vide garantit que le matériau reste chimiquement pur. Cela empêche la formation d'oxydes qui, autrement, diffuseraient ou absorberaient la lumière, compromettant la clarté d'une lentille ou l'efficacité d'une fibre.

Atteindre une pureté et une transmittance supérieures

Sans gaz atmosphériques pour interférer, le matériau peut être traité dans sa forme la plus pure. Pour les composants optiques comme les lentilles, cela se traduit directement par une transmission de la lumière et une uniformité plus élevées.

Un matériau plus propre laisse simplement passer plus de lumière sans distorsion ni perte d'intensité, une exigence critique pour tout système optique haute performance.

Amélioration de la structure et des performances du matériau

Au-delà de la pureté chimique, un environnement sous vide modifie et améliore fondamentalement la structure physique du matériau.

Augmentation de la densité et réduction de la porosité

Les processus tels que le frittage, utilisés pour créer des céramiques avancées pour les miroirs et les lentilles, bénéficient énormément du vide. Le vide aide à extraire les gaz résiduels d'entre les particules du matériau, leur permettant de se lier plus étroitement.

Il en résulte un produit final avec une densité quasi théorique et une porosité minimale. Moins de vides internes signifie une plus grande résistance mécanique, une meilleure résistance thermique et, surtout pour l'optique, moins de sites de diffusion interne de la lumière.

Soulagement des contraintes internes

Les fibres optiques et le verre moulé de précision peuvent présenter des contraintes internes dues à leur processus de fabrication. Ces contraintes peuvent provoquer des distorsions optiques et rendre les composants fragiles.

Le recuit sous vide, qui implique de chauffer le matériau sous vide et de le refroidir lentement, permet à ces contraintes de se relâcher uniformément. Cela améliore la performance de transmission des fibres optiques et la stabilité des lentilles.

Amélioration de l'état de surface

Étant donné qu'un vide empêche les réactions à la surface, le matériau sort du four avec une finition exceptionnellement propre et lisse, réduisant le besoin d'un polissage et d'un post-traitement importants.

Comprendre les compromis : Fours sous vide contre fours à atmosphère

Bien que puissants, les fours sous vide ne sont pas le seul outil pour le traitement thermique. Comprendre leurs avantages spécifiques par rapport à un four à atmosphère conventionnel est essentiel.

Quand utiliser un four sous vide

Un environnement sous vide est essentiel lorsque l'on travaille avec des métaux très réactifs (comme le tungstène ou le molybdène), lorsque l'objectif est la pureté et la densité maximales, ou lorsque même des traces de gaz atmosphériques compromettraient les performances du produit final.

Le rôle des fours à atmosphère

Les fours à atmosphère, qui utilisent un flux contrôlé de gaz spécifiques (comme l'azote ou l'argon), sont également utilisés pour le recuit du verre ou le frittage de certains revêtements. Ils offrent un certain degré de contrôle mais ne peuvent pas égaler la pureté d'un vide. Ils constituent souvent un choix suffisant et plus rentable lorsque le matériau est moins réactif et que les exigences optiques sont moins strictes.

Coût et complexité

Les systèmes sous vide sont intrinsèquement plus complexes et ont généralement des coûts initiaux et d'exploitation plus élevés que les fours à atmosphère. Le choix dépend entièrement de savoir si les propriétés matérielles supérieures et la cohérence justifient l'investissement.

Faire le bon choix pour votre application optique

La décision d'utiliser un four sous vide doit être dictée par les objectifs de performance spécifiques de votre produit final.

- Si votre objectif principal est la transmission maximale de la lumière et la pureté : Un four sous vide est le choix idéal pour prévenir l'oxydation et garantir que le matériau est chimiquement vierge.

- Si votre objectif principal est la résistance mécanique et la stabilité thermique : Le frittage sous vide est nécessaire pour atteindre la haute densité et la faible porosité requises pour les céramiques optiques durables.

- Si votre objectif principal est l'intégrité du signal dans les fibres optiques : Le recuit sous vide est la méthode la plus efficace pour soulager les contraintes internes qui dégradent la performance de transmission.

- Si votre objectif principal est le traitement rentable de verre moins sensible : Un four à atmosphère contrôlée peut fournir un contrôle de processus suffisant pour votre application.

En contrôlant l'environnement de traitement au niveau moléculaire, les fours sous vide vous permettent de définir les propriétés exactes de votre matériau optique final.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation | Élimine les gaz atmosphériques pour éviter les réactions chimiques et les impuretés. |

| Améliore la pureté | Assure que le matériau reste chimiquement pur pour une transmission de la lumière plus élevée. |

| Améliore la densité | Réduit la porosité grâce à des processus tels que le frittage pour des matériaux plus solides. |

| Soulage les contraintes | Utilise le recuit sous vide pour réduire les contraintes internes dans les composants optiques. |

| Améliore l'état de surface | Résulte en des surfaces propres et lisses avec moins de post-traitement nécessaire. |

Libérez tout le potentiel de vos matériaux optiques avec les solutions de fours sous vide avancées de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à Muffle, à Tube, Rotatifs, Sous vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, une performance et une efficacité inégalées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de production et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage