À la base, les fours sous vide offrent des avantages environnementaux significatifs en éliminant les émissions directes du processus et en maximisant l'efficacité énergétique. Contrairement aux fours à atmosphère traditionnels qui brûlent du carburant et consomment des gaz de traitement, un four sous vide utilise l'électricité dans une chambre isolée et scellée, ce qui modifie fondamentalement son empreinte environnementale en empêchant la création de gaz résiduaires, d'eaux usées et d'autres polluants.

Les avantages environnementaux d'un four sous vide ne sont pas une fonctionnalité ajoutée ; ils sont le résultat direct de sa conception fondamentale. En remplaçant la combustion et les atmosphères de gaz circulant par un vide scellé et chauffé électriquement, le processus devient intrinsèquement plus propre, plus contenu et plus économe en énergie.

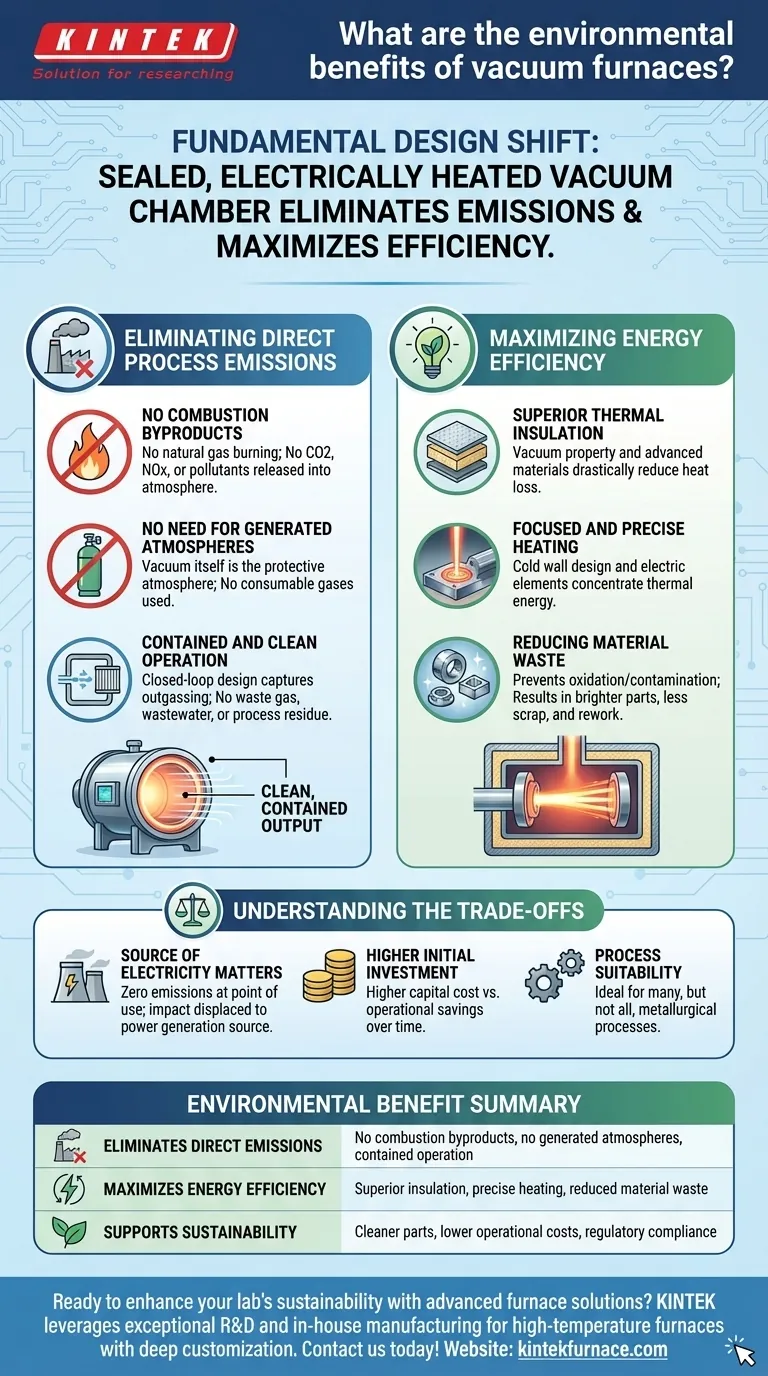

Élimination des émissions directes du processus

L'avantage environnemental le plus immédiat de la technologie sous vide est l'élimination quasi totale des polluants au point d'utilisation. Ceci est réalisé en supprimant les deux principales sources d'émissions trouvées dans les fours conventionnels : la combustion des carburants et les atmosphères protectrices.

Aucun sous-produit de combustion

Les fours traditionnels brûlent souvent du gaz naturel ou d'autres combustibles fossiles pour produire de la chaleur, libérant du dioxyde de carbone (CO2), des oxydes d'azote (NOx) et d'autres sous-produits de combustion directement dans l'atmosphère. Les fours sous vide, en revanche, sont généralement chauffés électriquement, déplaçant l'impact des émissions de votre installation vers le réseau électrique.

Aucun besoin d'atmosphères générées

De nombreux processus de traitement thermique nécessitent une atmosphère protectrice pour empêcher la pièce métallique de s'oxyder. Ces atmosphères (par exemple, le gaz endothermique) sont souvent générées par la combustion d'hydrocarbures, ce qui consomme du carburant et crée son propre flux d'émissions. Dans un four sous vide, le vide lui-même constitue l'atmosphère protectrice, éliminant le besoin de ces gaz consommables et de leurs émissions associées.

Fonctionnement contenu et propre

Étant donné que le processus se déroule dans une chambre scellée, toutes les substances qui se dégagent des pièces métalliques pendant le chauffage sont capturées par le système de pompe à vide. Cela empêche leur rejet dans l'environnement de travail ou dans l'environnement. Cette conception en boucle fermée signifie qu'il n'y a pas de gaz résiduaires, d'eaux usées ou de résidus de processus à traiter ou à éliminer.

Maximisation de l'efficacité énergétique

Les fours sous vide sont conçus pour utiliser l'énergie avec une efficacité exceptionnelle. Cela réduit la consommation globale d'énergie, ce qui diminue à la fois les coûts opérationnels et l'impact environnemental indirect associé à la production d'électricité.

Isolation thermique supérieure

Le vide est l'un des isolants les plus efficaces connus. Cette propriété inhérente, combinée à des matériaux isolants avancés à l'intérieur de la « zone chaude » du four, réduit considérablement la perte de chaleur vers l'environnement extérieur.

Chauffage ciblé et précis

La conception à « paroi froide » du système, où le récipient extérieur est refroidi par eau, garantit que l'énergie thermique est concentrée sur la charge de travail, et non gaspillée à chauffer la structure du four ou le sol de l'usine. Les éléments chauffants électriques permettent également un contrôle extrêmement précis de la température, évitant le gaspillage d'énergie dû au dépassement et à la correction des points de consigne de température.

Réduction du gaspillage de matériaux

L'environnement sous vide propre empêche l'oxydation, la décarburation et d'autres formes de contamination de surface. Il en résulte des pièces plus brillantes et plus propres qui ne nécessitent souvent aucun nettoyage, meulage ou retouche ultérieur, ce qui permet d'économiser de l'énergie et de réduire le taux de rebut dû à des composants défectueux ou rejetés.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Une évaluation objective nécessite de reconnaître les compromis et les considérations associés.

La source d'électricité est importante

L'avantage de « zéro émission » est spécifique au point d'utilisation. L'impact environnemental global est déplacé vers la centrale électrique qui produit l'électricité. Par conséquent, l'empreinte carbone réelle d'un four sous vide est directement liée à la propreté du fonctionnement de votre réseau électrique régional.

Investissement initial plus élevé

Les fours sous vide sont des systèmes sophistiqués qui entraînent généralement un coût d'investissement initial plus élevé par rapport aux fours à atmosphère conventionnels. Cet investissement doit être mis en balance avec les économies opérationnelles à long terme provenant de la réduction de la consommation d'énergie et de gaz consommables.

Adéquation au processus

Bien que très polyvalents, les fours sous vide ne sont pas le choix idéal pour tous les processus métallurgiques. Certains traitements de surface, comme la carburation au gaz traditionnelle, sont intrinsèquement liés aux atmosphères riches en carbone, bien que des processus de carburation sous vide spécialisés existent comme alternative.

Faire le bon choix pour votre objectif

L'adoption de la technologie des fours sous vide est une décision stratégique qui aligne la performance opérationnelle avec la responsabilité environnementale.

- Si votre objectif principal est de respecter des réglementations strictes en matière d'émissions : Un four sous vide est le choix définitif, car il élimine les émissions directes de CO2, de NOx et de particules dans votre installation.

- Si votre objectif principal est une intégrité matérielle supérieure : L'environnement propre et contrôlé empêche l'oxydation et la contamination, produisant des pièces de meilleure qualité avec des durées de vie plus longues, ce qui est un principe clé de la durabilité.

- Si votre objectif principal est de réduire les coûts opérationnels à long terme : Les gains significatifs en efficacité énergétique et l'élimination des gaz de traitement consommables peuvent générer des économies financières substantielles sur la durée de vie de l'équipement.

En comprenant ces principes, vous pouvez prendre une décision éclairée qui améliore à la fois votre produit et votre gestion environnementale.

Tableau récapitulatif :

| Avantage environnemental | Caractéristiques clés |

|---|---|

| Élimine les émissions directes | Aucun sous-produit de combustion, aucune atmosphère générée, fonctionnement contenu |

| Maximise l'efficacité énergétique | Isolation supérieure, chauffage précis, réduction du gaspillage de matériaux |

| Soutient la durabilité | Pièces plus propres, coûts opérationnels réduits, conformité réglementaire |

Prêt à améliorer la durabilité de votre laboratoire avec des solutions de fours avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les systèmes Muffle, Tube, Rotary, Vacuum & Atmosphere, et CVD/PECVD, avec une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour savoir comment nous pouvons vous aider à réduire les émissions et à améliorer l'efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.