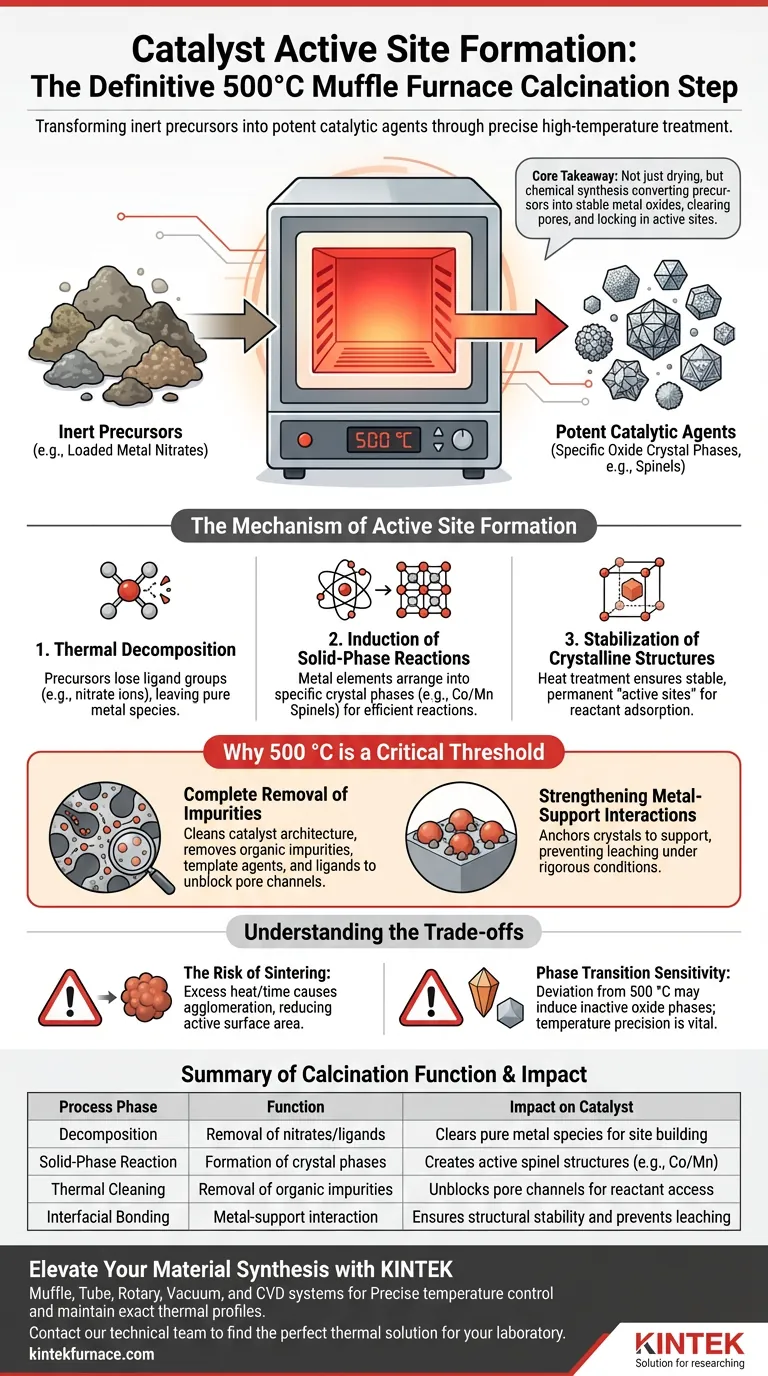

Le processus de calcination dans un four à moufle à 500 °C est l'étape d'activation définitive qui transforme les matériaux précurseurs inertes en agents catalytiques puissants. Ce traitement à haute température entraîne la décomposition thermique complète des nitrates métalliques chargés, induisant des réactions en phase solide qui créent des phases d'oxydes cristallines spécifiques et stables. Ces structures cristallines agissent comme les sites actifs centraux requis pour des réactions chimiques efficaces, telles que l'oxydation du toluène.

Idée clé à retenir La calcination à 500 °C n'est pas simplement un processus de séchage ; c'est une étape de synthèse chimique qui convertit les précurseurs instables en structures d'oxydes métalliques définies (comme les spinelles). Elle nettoie simultanément les canaux poreux des impuretés et "verrouille" les sites actifs, garantissant ainsi que le catalyseur est à la fois chimiquement actif et structurellement stable.

Le Mécanisme de Formation des Sites Actifs

Décomposition Thermique des Précurseurs

La fonction principale du four à moufle est de faciliter la décomposition des précurseurs métalliques, généralement des nitrates, qui ont été chargés sur un support.

À haute température, ces précurseurs perdent leurs groupes ligands (tels que les ions nitrates).

Cette décomposition laisse derrière elle les espèces métalliques pures nécessaires à la construction du site actif.

Induction de Réactions en Phase Solide

Une fois les précurseurs décomposés, l'environnement à 500 °C induit des réactions en phase solide entre les éléments métalliques.

Cette interaction n'est pas aléatoire ; elle pousse les éléments à s'arranger en phases cristallines spécifiques.

Par exemple, ce processus peut former des structures de spinelle telles que (Co/Mn)(Co/Mn)2O4, qui sont très efficaces pour les réactions d'oxydation.

Stabilisation des Structures Cristallines

Le traitement thermique garantit que les oxydes métalliques résultants ne sont ni amorphes ni transitoires.

Il favorise la formation de structures cristallines stables.

Ces cristaux stables servent de "sites actifs" permanents où les réactifs s'adsorberont et réagiront plus tard lors des applications industrielles.

Pourquoi 500 °C est un Seuil Critique

Élimination Complète des Impuretés

La calcination à cette température spécifique est essentielle pour nettoyer l'architecture du catalyseur.

Elle élimine les impuretés organiques résiduelles, les agents de templage ou les ligands qui pourraient bloquer les canaux poreux.

Ce "nettoyage" garantit que les sites actifs synthétisés sont accessibles aux réactifs plutôt que d'être enfouis sous les sous-produits de synthèse.

Renforcement des Interactions Métal-Support

Le champ thermique uniforme fourni par un four à moufle à 500 °C fait plus que simplement former des cristaux ; il les ancre.

Cette température facilite une forte interaction entre les oxydes métalliques actifs et le matériau support.

Cette liaison est essentielle pour empêcher la lixiviation ou le détachement des espèces actives lors de conditions de réaction rigoureuses.

Comprendre les Compromis

Le Risque de Frittage

Bien que 500 °C soit efficace pour la cristallisation, dépasser la température ou le temps optimal peut entraîner un frittage.

Le frittage provoque l'agglomération des petites particules actives en amas plus grands, réduisant considérablement la surface active.

Il en résulte un catalyseur chimiquement stable mais physiquement inefficace en raison d'un nombre réduit de sites actifs disponibles.

Sensibilité à la Transition de Phase

La précision de la température est vitale car la performance du catalyseur dépend souvent d'une phase cristalline spécifique.

S'écarter significativement de la température cible (par exemple, 500 °C) peut induire une transformation en une phase d'oxyde inactive.

Par conséquent, la stabilité thermique fournie par le four à moufle est aussi importante que la température absolue.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la préparation de votre catalyseur, adaptez la stratégie de calcination à vos indicateurs de performance spécifiques :

- Si votre objectif principal est l'activité catalytique : Assurez-vous que votre programme de température atteint le seuil requis pour former des phases cristallines spécifiques (comme les spinelles) sans dépasser les plages de frittage.

- Si votre objectif principal est la longévité structurelle : Utilisez le temps de maintien à 500 °C pour maximiser l'interaction entre le métal et le support, ce qui empêche la lixiviation.

- Si votre objectif principal est l'accessibilité des pores : Vérifiez que la température est suffisante pour brûler complètement tous les modèles organiques ou surfactants utilisés lors de la synthèse initiale.

Le succès de votre catalyseur repose sur la vision de la calcination non pas comme un traitement thermique, mais comme une réaction chimique précise qui définit la géométrie de vos sites actifs.

Tableau Récapitulatif :

| Phase du Processus | Fonction | Impact sur le Catalyseur |

|---|---|---|

| Décomposition | Élimination des nitrates/ligands | Libère les espèces métalliques pures pour la construction des sites |

| Réaction en Phase Solide | Formation de phases cristallines | Crée des structures de spinelle actives (par ex. Co/Mn) |

| Nettoyage Thermique | Élimination des impuretés organiques | Débloque les canaux poreux pour l'accès des réactifs |

| Liaison Interfaciale | Interaction métal-support | Assure la stabilité structurelle et empêche la lixiviation |

Élevez Votre Synthèse de Matériaux avec KINTEK

Un contrôle précis de la température fait la différence entre un catalyseur haute performance et un lot échoué. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à moufle, tubulaires, rotatifs, sous vide et CVD de haute précision conçus pour maintenir les profils thermiques exacts requis pour les processus de calcination critiques.

Que vous ayez besoin d'une distribution de chaleur uniforme pour la formation de spinelle ou d'atmosphères personnalisables pour des transitions de phase sensibles, nos fours de laboratoire sont conçus pour répondre à vos besoins uniques de recherche et industriels.

Prêt à optimiser la formation de vos sites actifs ? Contactez notre équipe technique dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les différences entre les étuves à moufle standard et celles à haute température ? Choisissez la bonne étuve pour les besoins de votre laboratoire

- Pourquoi la taille du four est-elle importante lors de la sélection d'un four à moufle ? Assurer un chauffage précis et une efficacité

- Quelle est la fonction d'une étuve à moufle dans le prétraitement du charbon actif sphérique ? Optimiser la chimie de surface

- Quels sont les avantages opérationnels des fours à creuset ? Simplicité, contrôle et flexibilité pour la fusion à petite échelle

- Comment un four à moufle se compare-t-il à un four sous vide ? Choisissez le bon traitement thermique pour vos matériaux

- Quel équipement de sécurité incendie doit être disponible lors de l'utilisation d'un four de paillasse ? Équipement essentiel pour la sécurité en laboratoire

- Comment le four à moufle est-il emballé pour l'expédition ? Assurer une livraison sûre pour votre équipement de laboratoire

- Quelles sont les dernières avancées technologiques dans les fours muflés ? Découvrez les innovations en matière de précision, d'efficacité et de contrôle