Le système de contrôle du trajet de gaz agit comme le régulateur critique de l'environnement réactionnel. Il fonctionne en délivrant un flux continu et précis de gaz inerte, généralement de l'azote, pour purger l'oxygène de la chambre du four et évacuer les sous-produits volatils générés pendant la pyrolyse.

Le système de contrôle du trajet de gaz fait la différence entre la création de charbon actif haute performance et la simple combustion de matière en cendres ; il maintient l'atmosphère inerte stricte nécessaire pour graver les micropores dans le squelette carboné sans déclencher de combustion oxydative.

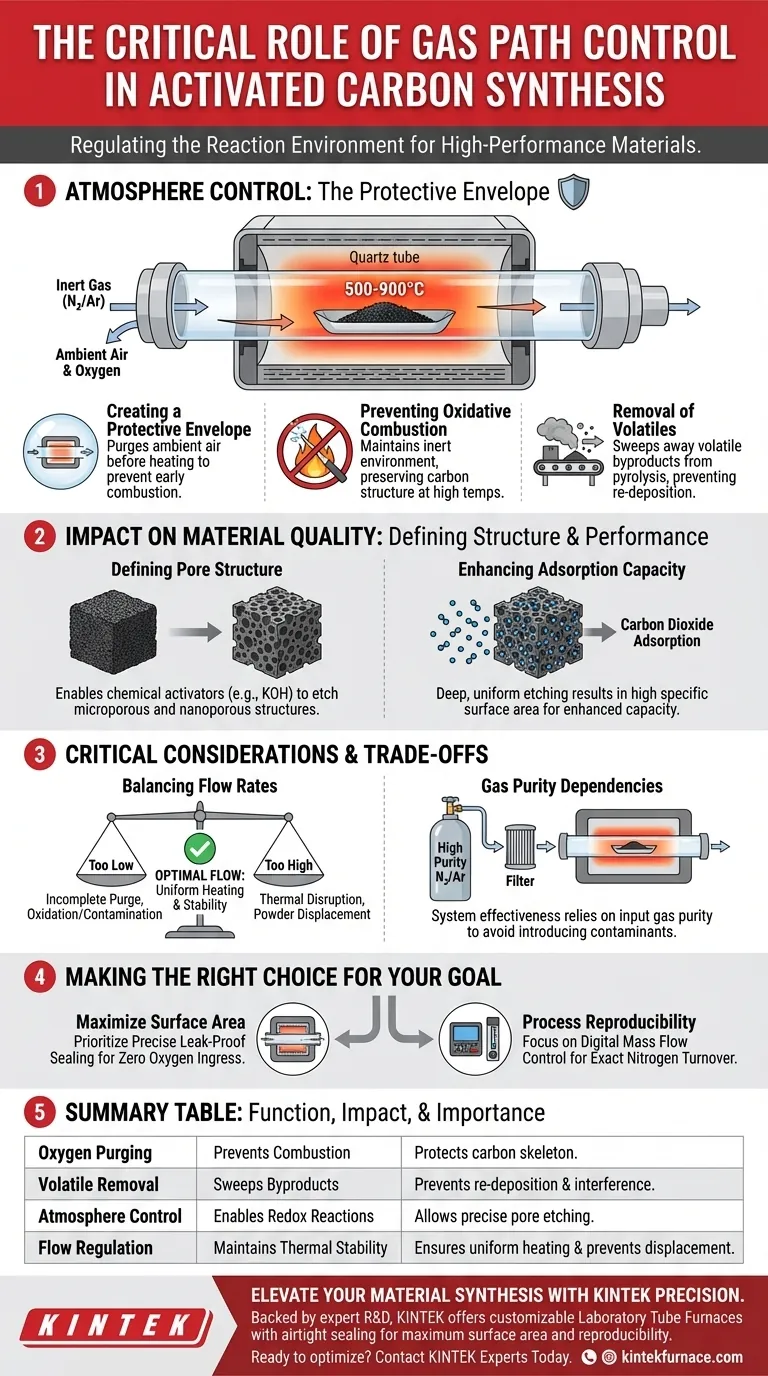

Le rôle du contrôle de l'atmosphère

Créer une enveloppe protectrice

La fonction principale du système de contrôle du trajet de gaz est d'établir et de maintenir une atmosphère protectrice.

Avant le début du chauffage, le système doit purger efficacement l'air ambiant du tube.

Si cette étape échoue, l'oxygène restant dans la chambre réagira avec le substrat carboné à mesure que la température augmente, entraînant une combustion plutôt qu'une activation.

Prévenir la combustion oxydative

La synthèse se déroule à des températures élevées, généralement entre 500 et 900 degrés Celsius.

Dans une atmosphère non contrôlée, ces températures provoqueraient la combustion complète du matériau carboné.

En délivrant un flux constant d'azote ou d'argon, le système garantit que l'environnement reste inerte, préservant ainsi la structure carbonée pour le traitement.

Élimination des volatils

Pendant la pyrolyse, la matière première se décompose et libère des composants volatils.

Le système de contrôle du trajet de gaz agit comme un mécanisme de transport, évacuant continuellement ces gaz hors de la zone chaude.

Cela empêche les sous-produits volatils de se redéposer sur le matériau ou d'interférer avec le processus délicat d'activation chimique.

Impact sur la qualité du matériau

Définir la structure poreuse

L'objectif ultime de la synthèse du charbon actif est d'obtenir une surface spécifique élevée.

Le système de contrôle de gaz permet aux activateurs chimiques, tels que l'hydroxyde de potassium (KOH), de réagir avec le substrat carboné par des réactions d'oxydoréduction.

Cette interaction précise grave le squelette carboné, créant les structures microporeuses et nanoporeuses abondantes qui définissent le charbon actif de haute qualité.

Améliorer la capacité d'adsorption

La porosité générée par cet environnement contrôlé dicte directement la performance du matériau.

Une atmosphère stable permet une gravure profonde et uniforme.

Cela se traduit par un produit final avec une capacité considérablement améliorée pour des tâches telles que l'adsorption de dioxyde de carbone.

Considérations critiques et compromis

Équilibrer les débits

Bien que le flux soit essentiel, "plus" n'est pas toujours mieux.

Un débit trop faible peut ne pas réussir à évacuer complètement l'oxygène ou les gaz volatils, entraînant une contamination du matériau ou une oxydation.

Inversement, un débit excessivement élevé peut perturber la stabilité thermique de la zone de température spécifique (par exemple, refroidir la surface de l'échantillon) ou perturber physiquement les poudres fines.

Dépendances de la pureté du gaz

Le système de contrôle n'est aussi efficace que la source de gaz qu'il régule.

Même un système de contrôle parfaitement calibré échouera si le gaz d'entrée contient des impuretés ou de l'humidité.

Les utilisateurs doivent s'assurer que la source d'azote ou d'argon est de haute pureté pour éviter d'introduire des contaminants que le système de contrôle ne peut pas filtrer.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre four tubulaire de laboratoire pendant la synthèse, alignez votre stratégie de contrôle de gaz sur vos objectifs spécifiques :

- Si votre objectif principal est de maximiser la surface : Privilégiez un système avec une étanchéité précise pour garantir l'absence d'entrée d'oxygène pendant la phase cruciale de gravure au KOH.

- Si votre objectif principal est la reproductibilité du processus : Concentrez-vous sur un système de contrôle offrant un contrôle numérique du débit massique pour garantir le même taux de renouvellement d'azote exact pour chaque lot.

Le système de contrôle du trajet de gaz n'est pas simplement un accessoire ; c'est le fondement physique qui permet l'existence du carbone à haute surface spécifique.

Tableau récapitulatif :

| Fonction | Impact sur la synthèse | Pourquoi c'est important |

|---|---|---|

| Purge d'oxygène | Prévient la combustion | Protège le squelette carboné de la combustion en cendres à haute température. |

| Élimination des volatils | Évacue les sous-produits de pyrolyse | Prévient la redéposition des volatils et l'interférence avec l'activation chimique. |

| Contrôle de l'atmosphère | Permet les réactions d'oxydoréduction | Permet aux activateurs chimiques (comme le KOH) de graver la structure microporeuse précise. |

| Régulation du débit | Maintient la stabilité thermique | Assure un chauffage uniforme et empêche le déplacement des poudres fines pendant le traitement. |

Élevez votre synthèse de matériaux avec la précision KINTEK

Ne laissez pas un mauvais contrôle de l'atmosphère compromettre vos recherches. KINTEK fournit des systèmes de tubes, de vide et de CVD leaders de l'industrie, conçus spécifiquement pour des applications de haute précision telles que la synthèse de charbon actif. Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire offrent un contrôle personnalisable du trajet de gaz et une étanchéité hermétique pour garantir que vos matériaux atteignent une surface maximale et une reproductibilité.

Prêt à optimiser les processus à haute température de votre laboratoire ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi le contrôle de l'environnement dans un four tubulaire est-il essentiel pour le NASICON ? Optimiser la conductivité ionique et la densité

- Pourquoi un four tubulaire à haute température est-il requis pour le post-traitement des matériaux d'anode composites dans l'argon ?

- Pourquoi un four tubulaire à haute température est-il nécessaire pour la carbonisation du biochar ? Débloquez des électrodes haute performance

- Pourquoi un four tubulaire à atmosphère contrôlée est-il essentiel pour le YBCO ? Maîtriser la stœchiométrie de l'oxygène pour la supraconductivité

- Quel environnement de traitement principal un four à tube sous vide offre-t-il pour les réseaux de carbone pyrolytique ? Guide d'expert

- Quel est le but d'un moteur pas à pas équipé d'un réducteur 100:1 dans un four tubulaire ? Atteindre un contrôle de précision

- Quels sont les avantages d'utiliser un four tubulaire dans la recherche à enjeux élevés ? Maîtrisez un contrôle environnemental précis pour les expériences sensibles

- Comment le champ thermique uniforme fourni par un four à résistance tubulaire vertical impacte-t-il les expériences d'équilibre de phase ?