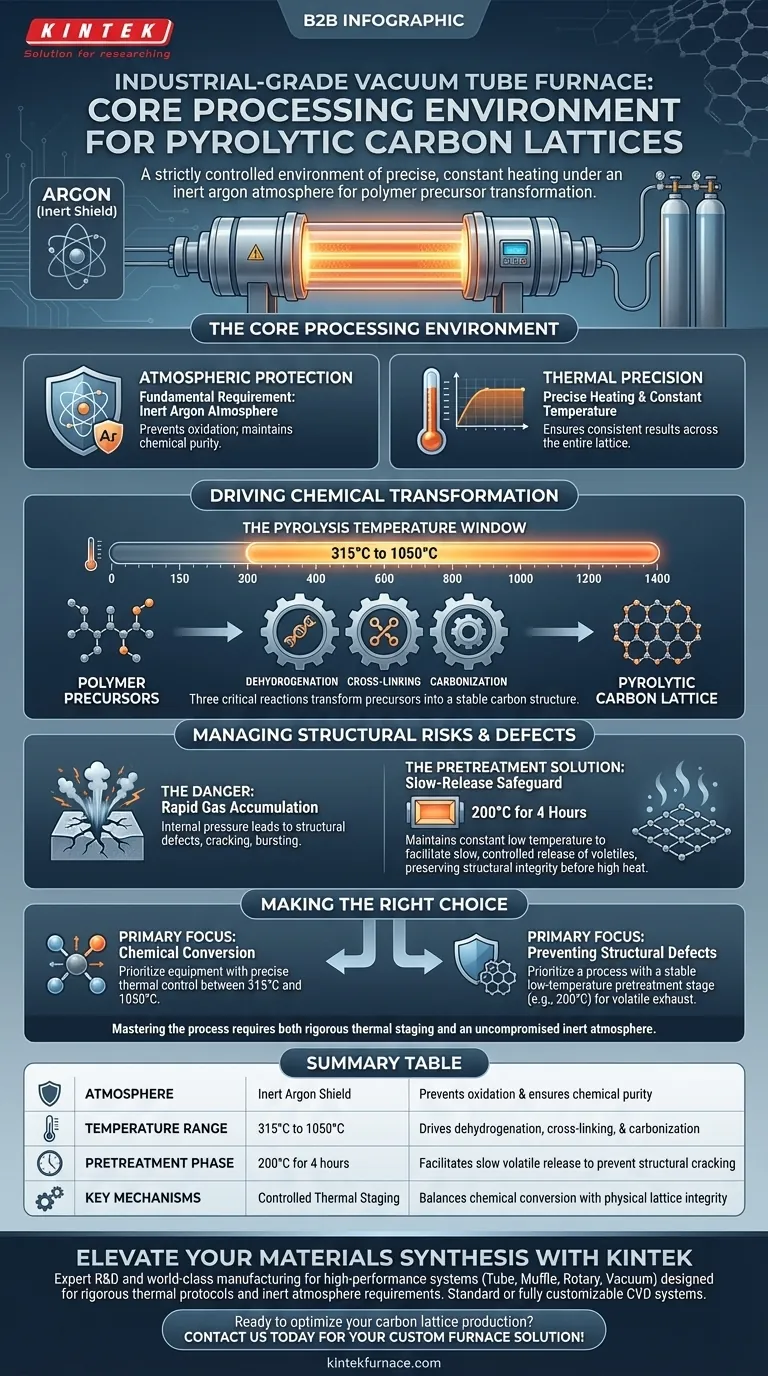

Un four industriel à tube sous vide établit un environnement strictement contrôlé caractérisé par un chauffage précis et constant sous une atmosphère d'argon inerte. Ce cadre spécialisé est essentiel pour la préparation de réseaux de carbone pyrolytique, garantissant que les précurseurs polymères subissent les transformations chimiques nécessaires sans oxydation ni contamination externe.

Le four crée un écosystème de traitement qui équilibre la précision thermique avec la protection atmosphérique. En maintenant un bouclier inerte d'argon et en exécutant des protocoles de température spécifiques, il induit des changements moléculaires essentiels tout en empêchant les défauts physiques causés par l'expansion des gaz volatils.

Les composants de l'environnement de traitement

Protection atmosphérique

L'exigence fondamentale de ce processus est une atmosphère d'argon inerte.

Ce bouclier gazeux protecteur empêche l'oxygène d'interagir avec les matériaux pendant le traitement à haute température, ce qui est essentiel pour maintenir la pureté chimique.

Précision thermique

Le four fournit un environnement de chauffage précis et à température constante.

Une stabilité thermique fiable est nécessaire pour garantir des résultats constants sur l'ensemble de la structure du réseau pendant les longs cycles de traitement.

Entraîner la transformation chimique

La fenêtre de température de pyrolyse

Pour préparer avec succès des réseaux de carbone pyrolytique, l'environnement doit supporter des températures allant de 315 °C à 1050 °C.

Le contrôle de la chaleur dans cette fenêtre spécifique est le principal moteur de la conversion du matériau de départ en produit final.

Mécanismes de changement

Dans cette plage de température, le four facilite trois réactions chimiques critiques : la déshydrogénation, la réticulation et la carbonisation.

Ces mécanismes agissent de concert pour transformer les précurseurs polymères en une structure de réseau de carbone stable.

Gestion des risques et défauts structurels

Le danger d'une accumulation rapide de gaz

Un piège courant dans la pyrolyse est l'accumulation rapide de gaz libérés pendant le chauffage.

Si ces substances volatiles sont libérées trop rapidement, la pression interne peut entraîner des défauts structurels, des fissures, voire l'éclatement du matériau.

La solution de prétraitement

Pour atténuer ce risque, l'environnement de traitement doit supporter une étape de prétraitement à basse température.

Par exemple, le maintien d'une température constante de 200 °C pendant 4 heures facilite la libération lente et contrôlée des volatils. Cette phase de "libération lente" agit comme une protection, préservant l'intégrité structurelle du réseau avant l'application de températures plus élevées.

Faire le bon choix pour votre objectif

Pour optimiser la préparation des réseaux de carbone pyrolytique, vous devez équilibrer la conversion chimique avec la stabilité physique.

- Si votre objectif principal est la conversion chimique : Assurez-vous que votre équipement peut maintenir un contrôle thermique précis entre 315 °C et 1050 °C pour favoriser pleinement la déshydrogénation et la carbonisation.

- Si votre objectif principal est d'éviter les défauts structurels : Privilégiez un processus qui comprend un prétraitement stable à basse température (par exemple, 200 °C) pour évacuer les volatils avant de monter en température de pyrolyse.

Maîtriser ce processus nécessite un four qui offre à la fois une mise en scène thermique rigoureuse et une atmosphère inerte sans compromis.

Tableau récapitulatif :

| Caractéristique | Spécification/Exigence | Objectif |

|---|---|---|

| Atmosphère | Bouclier d'argon inerte | Prévient l'oxydation et assure la pureté chimique |

| Plage de température | 315°C à 1050°C | Favorise la déshydrogénation, la réticulation et la carbonisation |

| Phase de prétraitement | 200°C pendant 4 heures | Facilite la libération lente des volatils pour éviter les fissures structurelles |

| Mécanismes clés | Mise en scène thermique contrôlée | Équilibre la conversion chimique avec l'intégrité physique du réseau |

Élevez votre synthèse de matériaux avec KINTEK

La précision est non négociable lors de la préparation de réseaux complexes de carbone pyrolytique. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Tube, Muffle, Rotatif et sous Vide haute performance spécifiquement conçus pour gérer des protocoles thermiques rigoureux et des exigences d'atmosphère inerte. Que vous ayez besoin de fours standard de laboratoire à haute température ou d'un système CVD entièrement personnalisable, adapté à vos objectifs de recherche uniques, notre équipe d'ingénierie est prête à vous fournir la fiabilité dont vous avez besoin.

Prêt à optimiser votre production de réseaux de carbone ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Ali Naderi, Yeqing Wang. Stiff, lightweight, and programmable architectured pyrolytic carbon lattices via modular assembling. DOI: 10.1038/s43246-025-00739-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un four électrique horizontal est-il idéal pour les échantillons de petit diamètre ? Obtenez un chauffage uniforme supérieur

- Comment un four tubulaire avec contrôle programmable de la température influence-t-il le craquage catalytique du gasoil ? Optimisez votre rendement

- Pourquoi un système de distribution de gaz inerte est-il essentiel pour un four tubulaire ? Ingénierie de biochar à haute performance

- Comment les fours tubulaires sont-ils conçus pour des températures dépassant 1200°C ? Débloquez la précision des hautes températures avec des éléments avancés

- Pourquoi le processus de traitement thermique utilisant un four tubulaire est-il essentiel dans la préparation des catalyseurs Mn7Co3Ce1Ox ?

- Quelle est la fonction principale d'un four tubulaire dans les expériences de Leidenfrost ? Préchauffage avec précision et protection

- En quoi la méthode de chauffage d'un four tubulaire vertical à lit fluidisé diffère-t-elle de celle des fours tubulaires ordinaires ? Découvrez les différences clés pour une meilleure efficacité en laboratoire

- Quel rôle le four tubulaire haute température joue-t-il dans la conversion des précurseurs polymères ? Guide de synthèse de précision