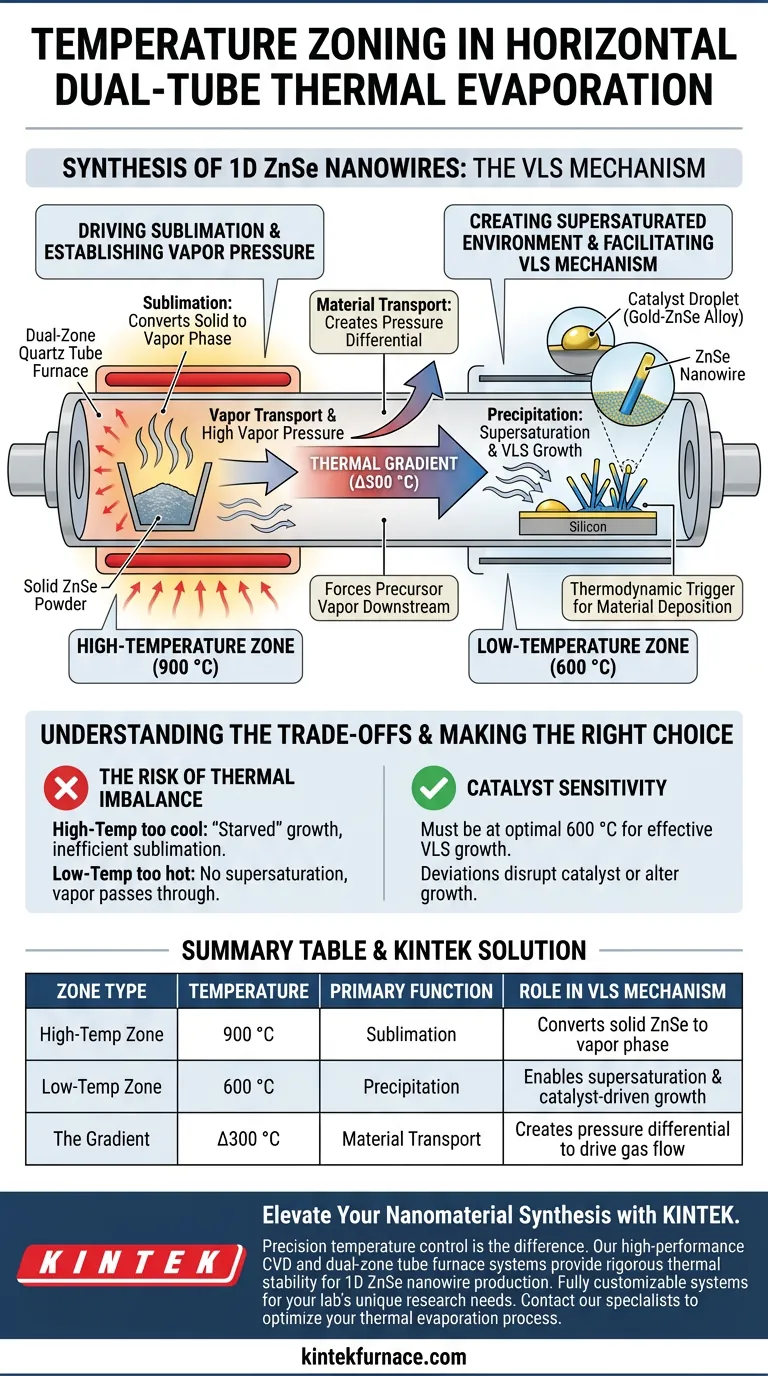

La zonalisation de la température est le mécanisme fondamental qui régit le transport des matériaux et la transformation de phase dans la synthèse des nanofils de ZnSe 1D. Dans un système d'évaporation thermique horizontal à double tube, la création de régions distinctes à haute et basse température établit un gradient thermique contrôlé. Ce gradient force le matériau source à se sublimer en vapeur à une extrémité et à précipiter sous forme de nanostructure solide à l'autre.

Le montage à double zone est le moteur du mécanisme de Vapor-Liquid-Solid (VLS). En séparant physiquement l'évaporation de la source (900 °C) de la croissance des nanofils (600 °C), le système garantit que la vapeur précurseur devient surfusionnée exactement là où se trouve le catalyseur.

La Zone à Haute Température : Initiation du Transport

Favoriser la Sublimation

La fonction principale de la zone à haute température est de surmonter la barrière énergétique requise pour la sublimation.

Généralement réglée à 900 °C, cette zone fournit l'énergie thermique nécessaire pour convertir la poudre solide de ZnSe directement en phase gazeuse. Sans ce seuil de chaleur spécifique, le matériau source resterait inerte et aucun transport de vapeur ne se produirait.

Établir la Pression de Vapeur

Les températures élevées génèrent une forte concentration de vapeur de ZnSe.

Cela crée une différence de pression qui entraîne naturellement le gaz vers les régions plus froides en aval. Ce flux de matière est l'alimentation pour la croissance éventuelle des nanofils.

La Zone à Basse Température : Permettre la Croissance

Créer un Environnement Surfusionné

La zone en aval, généralement maintenue à 600 °C, est conçue pour abaisser la solubilité du gaz.

Lorsque la vapeur chaude se déplace dans cette région plus froide, elle ne peut plus rester en phase gazeuse. Cet état de surfusion est le déclencheur thermodynamique qui force le matériau à se déposer à nouveau sous forme solide.

Faciliter le Mécanisme VLS

Ce régime de température spécifique est essentiel pour le processus de croissance Vapor-Liquid-Solid (VLS).

À 600 °C, la vapeur interagit avec un catalyseur à film d'or sur un substrat de silicium. La température est suffisamment élevée pour faciliter la formation d'un alliage liquide, mais suffisamment basse pour favoriser la précipitation de nanofils de ZnSe orientés à partir de la gouttelette de catalyseur.

Comprendre les Compromis

Le Risque de Déséquilibre Thermique

Le succès de ce système repose entièrement sur la différence précise (delta) entre les deux zones.

Si la zone à haute température est trop froide, la sublimation sera inefficace, ce qui entraînera un environnement de croissance "affamé" avec un manque de matière première. Inversement, si la zone à basse température est trop chaude, la surfusion ne se produira pas et la vapeur traversera simplement le tube sans se déposer.

Sensibilité du Catalyseur

La zone à basse température est strictement limitée par les propriétés du catalyseur.

La température doit être maintenue à un point où le catalyseur d'or reste efficace pour la croissance VLS. S'écarter significativement du point de consigne optimal de 600 °C peut perturber l'état liquide du catalyseur ou modifier la direction de croissance des nanofils.

Faire le Bon Choix pour Votre Objectif

Pour obtenir des nanofils de ZnSe 1D de haute qualité, vous devez considérer la température non pas comme un réglage statique, mais comme un contrôle dynamique du flux.

- Si votre objectif principal est d'augmenter le taux de croissance : Assurez-vous que la zone à haute température est stable à 900 °C pour maximiser la production de vapeur précurseur.

- Si votre objectif principal est de contrôler la morphologie et l'orientation : Maintenez rigoureusement la zone à basse température à 600 °C pour garantir que les conditions thermodynamiques favorisent une précipitation VLS précise.

Maîtriser le gradient thermique est le facteur le plus important pour convertir la poudre brute en nanostructures organisées et unidimensionnelles.

Tableau Récapitulatif :

| Type de Zone | Température | Fonction Principale | Rôle dans le Mécanisme VLS |

|---|---|---|---|

| Zone Haute Temp. | 900 °C | Sublimation | Convertit le ZnSe solide en phase vapeur |

| Zone Basse Temp. | 600 °C | Précipitation | Permet la surfusion et la croissance catalysée |

| Le Gradient | $\Delta$ 300 °C | Transport de Matériaux | Crée la différence de pression pour entraîner le flux de gaz |

Élevez Votre Synthèse de Nanomatériaux avec KINTEK

Le contrôle précis de la température fait la différence entre une croissance VLS réussie et une expérience ratée. Les systèmes de fours à tube à double zone et CVD haute performance de KINTEK sont conçus pour fournir la stabilité thermique rigoureuse et les gradients abrupts requis pour la production de nanofils de ZnSe 1D.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre aux besoins uniques de recherche de votre laboratoire.

Prêt à optimiser votre processus d'évaporation thermique ?

Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution haute température parfaite pour vos recherches.

Guide Visuel

Références

- Mingjin Liu, Yu‐Lun Chueh. Rational design of comb-like 1D–1D ZnO–ZnSe heterostructures toward their excellent performance in flexible photodetectors. DOI: 10.1039/d3nr06617g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un four tubulaire de haute précision est-il nécessaire pour les couches minces de YIG ? Libérez des performances magnétiques supérieures

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Quels matériaux sont utilisés comme conteneurs scellés dans un four expérimental à tube sous vide ? Optimisez vos expériences à haute température

- Comment un four à atmosphère tubulaire facilite-t-il le CVD local lors de la carbonisation des fibres PAN ? Maîtriser la croissance des CNT in-situ

- Quelles sont les applications d'un four tubulaire à atmosphère contrôlée ? Débloquez un traitement précis des matériaux

- Pourquoi un four tubulaire est-il préféré pour la synthèse de NRBBO:Eu2+ ? Obtenez un contrôle précis de l'atmosphère pour les luminophores

- Pourquoi utiliser des revêtements en feuille d'acier inoxydable ou de nickel dans les fours tubulaires ? Protégez votre équipement pendant l'activation au KOH