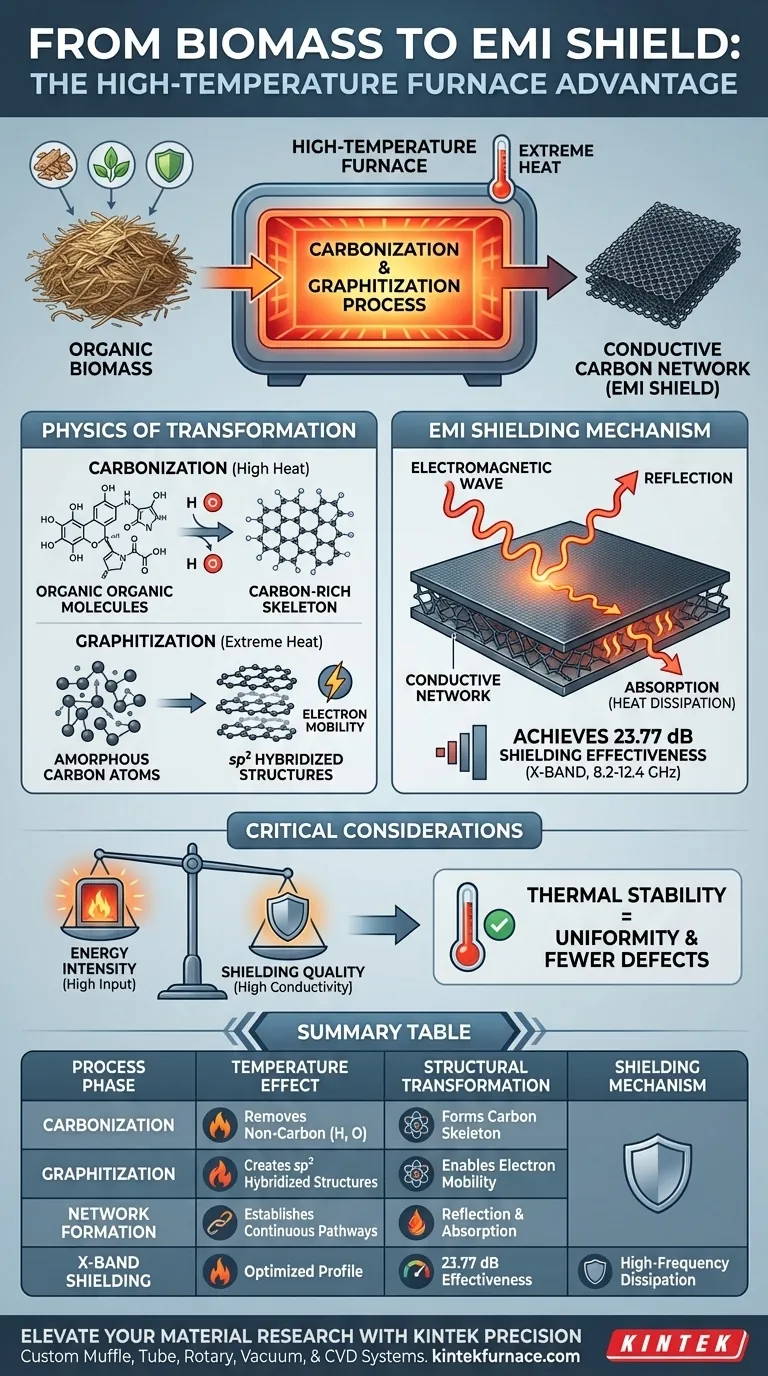

Le traitement par four à haute température est l'architecte fondamental de la conversion de la biomasse organique en matériaux efficaces de blindage contre les interférences électromagnétiques (EMI). En soumettant la biomasse à une chaleur extrême, le four induit la carbonisation et la graphitisation, transformant un matériau naturellement isolant en un réseau de carbone hautement conducteur capable de bloquer les signaux électromagnétiques.

Point clé Le four n'est pas simplement un élément chauffant ; c'est un outil structurel qui force les atomes de carbone à se réorganiser en une structure hybride $sp^2$ électriquement conductrice. Sans cette transformation spécifique à haute température, la biomasse manque de la conductivité nécessaire pour absorber ou réfléchir efficacement les ondes électromagnétiques.

La physique de la transformation structurelle

Carbonisation et Graphitisation

La fonction principale du four à haute température est d'induire des changements chimiques profonds au sein de la biomasse.

Par la carbonisation, la chaleur élimine les éléments non carbonés comme l'hydrogène et l'oxygène.

Il en résulte un squelette riche en carbone, qui est le précurseur d'un matériau de blindage fonctionnel.

Formation de structures hybrides $sp^2$

La chaleur seule ne suffit pas ; l'arrangement spécifique des atomes est important.

Les hautes températures facilitent la formation d'une structure de carbone hybride $sp^2$.

Cette configuration atomique spécifique permet aux électrons de se déplacer librement, créant la conductivité électrique nécessaire au blindage EMI.

Création d'un réseau conducteur

Pour qu'un film agisse comme un blindage, il ne peut pas avoir de zones conductrices isolées.

Le four assure la formation d'un réseau conducteur continu dans tout le matériau.

Cette continuité est essentielle pour intercepter et dissiper l'énergie électromagnétique.

Performance et efficacité du blindage

Défense à double mécanisme

La structure conductrice créée par le four utilise deux méthodes distinctes pour arrêter les interférences.

Premièrement, elle réfléchit les ondes électromagnétiques entrantes à la surface.

Deuxièmement, elle absorbe l'énergie lorsqu'elle traverse le matériau, la dissipant sous forme de chaleur.

Résultats quantifiables dans la bande X

L'impact de ce traitement est mesurable et significatif.

La recherche indique que les films de biomasse traités de cette manière peuvent atteindre une efficacité de blindage de 23,77 dB.

Cette performance est spécifiquement notée dans la gamme de fréquences de la bande X (8,2–12,4 GHz), un spectre critique pour les télécommunications.

Considérations critiques et compromis

La nécessité de la stabilité thermique

Bien que la chaleur élevée soit le catalyseur, la stabilité est la variable de contrôle.

Comme noté dans des contextes plus larges de traitement des matériaux, les fours à haute température fournissent l'environnement stable requis pour des réactions physico-chimiques précises.

Des températures incohérentes peuvent entraîner des défauts structurels, réduisant l'uniformité et l'efficacité du réseau conducteur.

Intensité énergétique vs. Performance du matériau

Il existe un compromis inhérent entre la consommation d'énergie et la qualité du blindage.

Atteindre l'état graphitisé requis pour une conductivité élevée demande un apport énergétique important.

Cependant, tenter de traiter à des températures plus basses pour économiser de l'énergie entraînera un matériau insuffisamment conducteur pour les applications EMI.

Faire le bon choix pour votre objectif

Lors du développement de blindages EMI à base de biomasse, les paramètres du four définissent la capacité de votre produit final.

- Si votre objectif principal est une efficacité de blindage maximale : Privilégiez des températures plus élevées pour maximiser la graphitisation et la densité du réseau de carbone $sp^2$.

- Si votre objectif principal est la cohérence du matériau : Assurez-vous que votre four maintient un environnement rigoureusement stable pour éviter les défauts dans le réseau conducteur.

Le four est le facteur décisif qui transforme la biomasse, déchet agricole, en un composant électronique fonctionnel.

Tableau récapitulatif :

| Phase du processus | Effet de la température | Transformation structurelle | Mécanisme de blindage |

|---|---|---|---|

| Carbonisation | Chaleur élevée | Élimine les éléments non carbonés (H, O) | Forme un squelette riche en carbone |

| Graphitisation | Chaleur extrême | Crée des structures hybrides $sp^2$ | Permet la mobilité des électrons |

| Formation du réseau | Refroidissement contrôlé | Établit des voies continues | Réflexion et Absorption |

| Blindage en bande X | Profil optimisé | Réalisation d'une efficacité de 23,77 dB | Dissipation à haute fréquence |

Élevez votre recherche de matériaux avec la précision KINTEK

Transformer la biomasse brute en blindage EMI haute performance nécessite plus que de la simple chaleur ; cela nécessite une précision thermique absolue. Chez KINTEK, nous comprenons que la densité de votre réseau de carbone $sp^2$ dépend de la stabilité de votre environnement de traitement.

Fort de la R&D et de la fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous augmentiez la carbonisation ou que vous affiniez la graphitisation, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à obtenir une conductivité supérieure et une efficacité de blindage de 23,77 dB+ ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une étuve de laboratoire de précision dans le prétraitement des céramiques KNN ? Assurer la précision stœchiométrique

- Quel est le mécanisme du traitement par mise en solution sur les alliages Cu-Cr-Zr-La ? Maîtriser le cycle thermique pour les alliages à haute résistance

- Comment le processus de "Fusion de fondant" dans la préparation du verre MOF utilise-t-il l'équipement de chauffage ? Vitrification des MOF à basse température

- Comment le débit d'oxygène de 2 à 8 SLPM régule-t-il la qualité du revêtement PS-PVD ? Maîtriser l'intégrité de la barrière thermique

- Comment un appareil de chauffage à température constante influence-t-il la lixiviation des terres rares ? Augmentez l'efficacité d'extraction à 95,72 %

- Comment la loi d'induction de Faraday fonctionne-t-elle dans le chauffage par induction ? Obtenez un traitement thermique précis et sans contact

- Quel rôle le système de vide joue-t-il dans la régulation de la longueur des branches de ZnO ? Maîtriser la précision des nanostructures

- Quelles sont les fonctions d'un four de séchage industriel installé verticalement sous un broyeur ? Recyclage efficace des batteries Li-ion