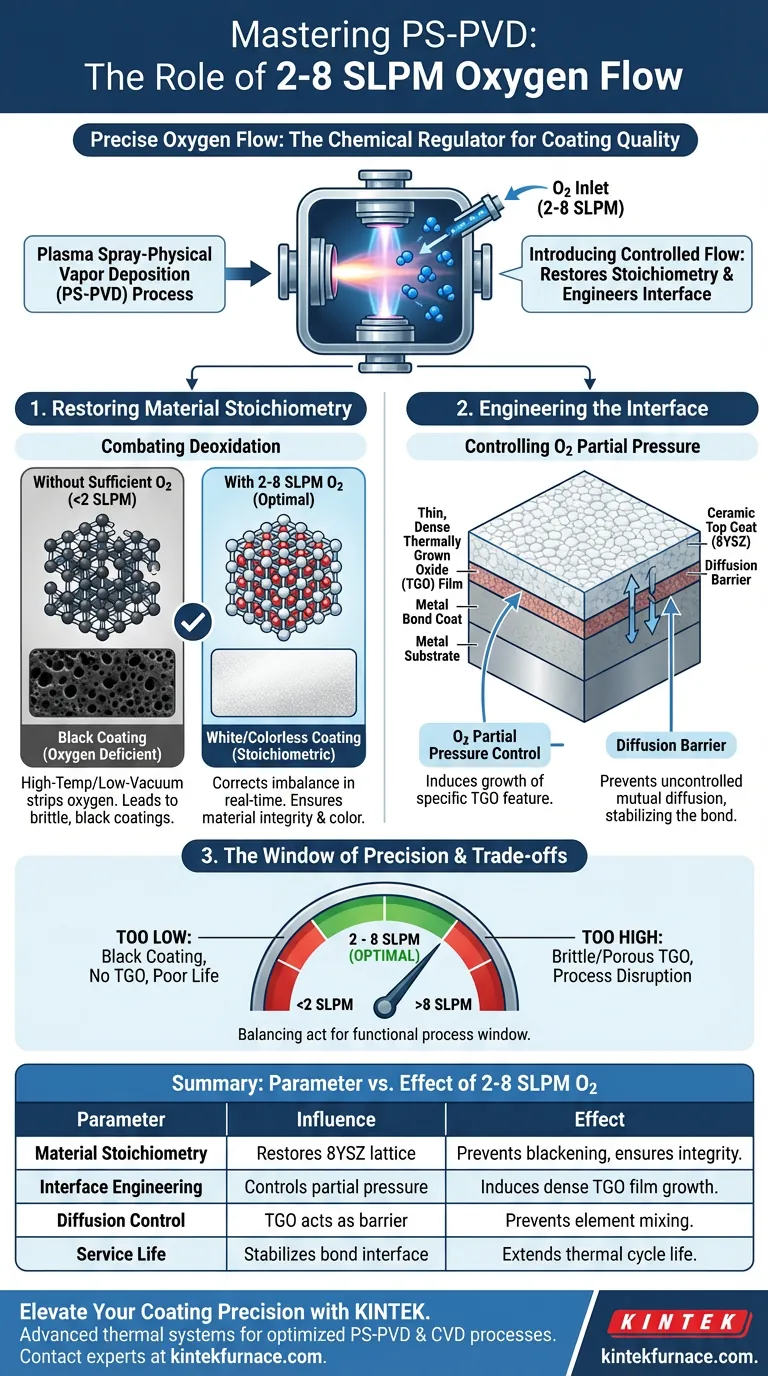

L'introduction d'un débit contrôlé d'oxygène à un taux de 2 à 8 SLPM pendant le dépôt physique en phase vapeur par projection plasma (PS-PVD) agit comme un régulateur chimique précis pour le système de revêtement. Cet ajout restaure principalement la stœchiométrie des matériaux céramiques comme le 8YSZ pour prévenir la dégradation et ingénie une couche d'interface critique qui prolonge considérablement la durée de vie du revêtement de barrière thermique.

Les environnements à haute température et basse pression dépouillent intrinsèquement les matériaux céramiques de leur oxygène. L'introduction contrôlée d'oxygène corrige ce déséquilibre pour maintenir l'intégrité du matériau et induit un film d'oxyde protecteur qui agit comme une barrière contre la défaillance du revêtement.

Résoudre le défi de la stœchiométrie

Combattre la désoxygénation

Dans le processus PS-PVD, la combinaison de températures de plasma élevées et de basses pressions de vide crée un environnement réducteur.

Cet environnement dépouille agressivement les atomes d'oxygène du réseau des matériaux céramiques, tels que le 8YSZ (Zircone Stabilisée à l'Yttria).

L'injection d'oxygène à 2 à 8 SLPM compense ces réactions de désoxygénation-réduction en temps réel.

Indicateurs visuels de qualité

Lorsque les niveaux d'oxygène chutent trop bas pendant le dépôt, le revêtement céramique change physiquement.

L'indicateur le plus évident d'une déficience en oxygène est le revêtement qui devient noir.

En maintenant le débit dans la plage spécifiée, le processus garantit que la céramique conserve sa composition chimique et sa couleur correctes, signalant un revêtement stœchiométrique sain.

Ingénierie de l'interface

Contrôle de la pression partielle d'oxygène

Au-delà de la simple correction de la couleur de la céramique, le débit d'oxygène remplit une fonction structurelle plus profonde.

Il permet aux opérateurs de manipuler précisément la pression partielle d'oxygène dans la chambre de dépôt.

Cette pression est le bouton de commande des réactions chimiques se produisant à la surface de la couche de liaison métallique.

Le rôle de l'oxyde thermiquement formé (TGO)

L'objectif principal de l'ajustement de la pression partielle est d'induire la croissance d'une caractéristique spécifique : un film d'oxyde thermiquement formé (TGO).

Dans ces conditions contrôlées, une couche d'oxyde mince et dense se forme sur la couche de liaison métallique.

Prévention de la diffusion incontrôlée

Ce film TGO induit sert de barrière de diffusion critique.

Sans lui, les éléments entre la couche de liaison métallique et la couche supérieure céramique subiraient une diffusion mutuelle incontrôlée.

En inhibant ce mélange, le film TGO stabilise l'interface, prolongeant directement la durée de vie en cycle thermique de l'ensemble du système de revêtement.

Comprendre les compromis

La fenêtre de précision

La plage spécifiée de 2 à 8 SLPM n'est pas arbitraire ; elle représente une fenêtre de processus fonctionnelle.

Fonctionner en dessous de cette plage risque une ré-oxydation insuffisante, entraînant des revêtements sous-stœchiométriques (noirs) et un manque de formation de TGO protecteur.

Inversement, bien que non explicitement détaillé dans la référence, les principes standard du PVD suggèrent qu'un débit d'oxygène excessif pourrait perturber le panache de plasma ou entraîner une croissance excessive et fragile d'oxyde. Le respect du débit spécifique garantit que le TGO reste mince et dense plutôt qu'épais et poreux.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos revêtements PS-PVD, considérez le débit d'oxygène comme un outil d'ingénierie de la composition des matériaux et de l'interface.

- Si votre objectif principal est l'intégrité du matériau : Assurez-vous que les débits sont suffisants pour empêcher l'effet de "noircissement", confirmant que la céramique 8YSZ conserve sa structure stœchiométrique.

- Si votre objectif principal est la longévité des composants : Privilégiez un contrôle précis de la pression pour générer une couche de TGO continue et dense, car il s'agit du principal mécanisme d'inhibition de la diffusion et d'extension de la durée de vie en cycle thermique.

Le succès en PS-PVD ne repose pas seulement sur le dépôt de matériau, mais sur la gestion active de l'environnement chimique pour construire un système multicouche robuste.

Tableau récapitulatif :

| Influence du paramètre | Effet du débit d'oxygène de 2 à 8 SLPM |

|---|---|

| Stœchiométrie du matériau | Restaure le réseau d'oxygène dans le 8YSZ ; empêche le noircissement de la céramique. |

| Ingénierie de l'interface | Contrôle la pression partielle pour induire un film dense d'oxyde thermiquement formé (TGO). |

| Contrôle de la diffusion | Le TGO agit comme une barrière, empêchant la diffusion mutuelle incontrôlée des éléments. |

| Durée de vie en service | Prolonge la durée de vie en cycle thermique en stabilisant l'interface de liaison céramique-métal. |

Élevez la précision de vos revêtements avec KINTEK

Vous cherchez à optimiser vos processus PS-PVD ou CVD ? KINTEK fournit des fours de laboratoire haute température de pointe et des systèmes thermiques personnalisables conçus pour répondre aux exigences rigoureuses de la science des matériaux. Soutenus par une R&D et une fabrication expertes, nos systèmes Muffle, Tube, Rotary et Vacuum offrent le contrôle de précision nécessaire pour gérer efficacement les pressions partielles d'oxygène et la stœchiométrie des matériaux.

Prêt à améliorer l'efficacité de votre laboratoire et les performances de vos revêtements ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution parfaite pour vos besoins uniques en recherche et production.

Guide Visuel

Références

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Comment un four à bain de sel fondu facilite-t-il la nitruration de l'acier inoxydable AISI 304 ? Guide expert pour une dureté de surface supérieure

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide ? Optimiser les performances des électrodes de supercondensateurs

- Comment le traitement thermique de l'acier à outils NC6 (1.2063) affecte-t-il ses performances ? Optimisation clé des outils SPIF

- Quel est le but de l'utilisation d'azote de haute pureté pour les expériences sur l'oxyde de zinc nanométrique ? Assurer la pureté et l'exactitude des données

- Quel four est utilisé pour le frittage ? Trouvez la bonne solution haute température pour vos matériaux

- Quel rôle le contrôle de la température joue-t-il dans la pyrolyse de la biomasse pour le biochar ? Atteindre une structure poreuse et un rendement optimaux

- Comment les fours à haute température et les balances de précision sont-ils utilisés pour la cinétique d'oxydation des alliages ? Analyse d'expert

- Quels sont les avantages de l'utilisation d'un système RTA pour les films CBTSe ? Chauffage de précision pour une stœchiométrie supérieure des couches minces