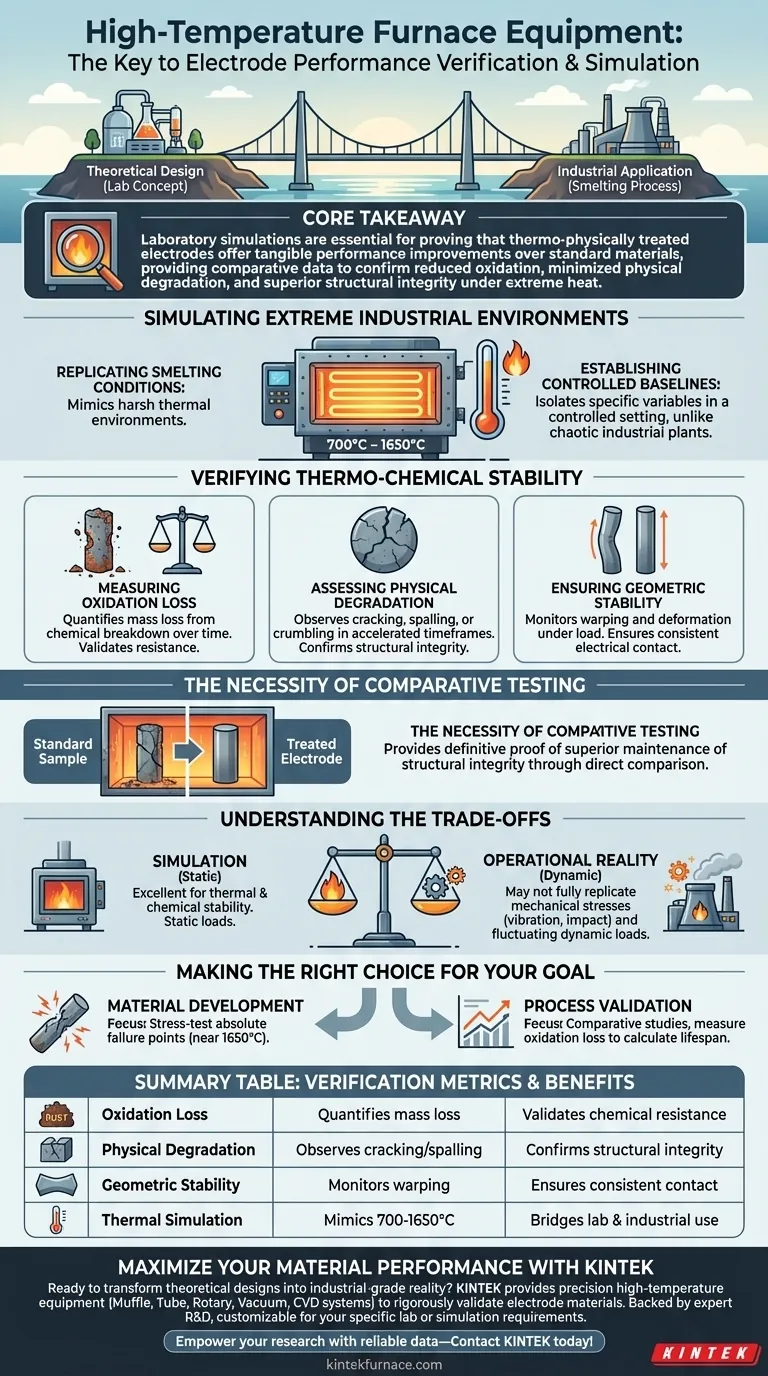

Les équipements de four à haute température constituent l'étape de validation critique dans le développement des matériaux d'électrodes, comblant le fossé entre la conception théorique et l'application industrielle. En générant des températures précises allant de 700°C à 1650°C, ces unités de qualité laboratoire simulent les environnements thermiques difficiles des processus de fusion pour tester rigoureusement la stabilité thermo-chimique et la résilience physique des électrodes modifiées.

Point essentiel à retenir Les simulations en laboratoire sont essentielles pour prouver que les électrodes traitées thermo-physiquement offrent des améliorations de performance tangibles par rapport aux matériaux standard. Ces fours fournissent les données comparatives nécessaires pour confirmer une oxydation réduite, une dégradation physique minimisée et une intégrité structurelle supérieure sous chaleur extrême.

Simulation d'environnements industriels extrêmes

Répétition des conditions de fusion

Pour prédire avec précision comment une électrode se comportera dans une fonderie réelle, les tests doivent être effectués dans des conditions de contrainte thermique similaires.

Les fours de qualité laboratoire sont capables d'atteindre des températures comprises entre 700°C et 1650°C.

Cette large plage permet aux chercheurs d'imiter les environnements thermiques extrêmes spécifiques trouvés dans divers processus de fusion.

Établissement de bases de référence contrôlées

Contrairement à l'environnement chaotique d'une usine industrielle active, un four de laboratoire offre un cadre contrôlé.

Cela permet d'isoler des variables spécifiques, garantissant que les données de performance sont attribuées strictement aux propriétés matérielles de l'électrode.

Vérification de la stabilité thermo-chimique

Mesure de la perte par oxydation

L'un des principaux modes de défaillance des électrodes à haute température est l'oxydation.

Les fours à haute température permettent aux chercheurs de quantifier exactement la masse perdue par une électrode en raison de l'oxydation lorsqu'elle est exposée à la chaleur au fil du temps.

Cela valide si les matériaux modifiés résistent mieux à la décomposition chimique que les homologues non traités.

Évaluation de la dégradation physique

La chaleur provoque la fissuration, l'écaillage ou le friabilité des matériaux.

Les tests de simulation offrent une fenêtre pour observer la dégradation physique dans des délais accélérés.

Si une électrode traitée reste intacte tandis qu'un échantillon témoin se dégrade, l'efficacité du traitement est vérifiée.

Assurance de la stabilité géométrique

Une électrode doit conserver sa forme pour fonctionner correctement dans un four à arc ou un creuset de fusion.

Les tests vérifient la stabilité géométrique, garantissant que le matériau ne se déforme pas sous la charge thermique.

Cela confirme que l'électrode maintiendra les points de contact électriques et physiques nécessaires pendant le fonctionnement réel.

La nécessité de tests comparatifs

Validation des traitements thermo-physiques

L'objectif principal de l'utilisation de cet équipement est souvent l'analyse comparative.

Les chercheurs placent les électrodes traitées thermo-physiquement à côté d'échantillons standard pour observer les performances relatives.

L'équipement fournit une preuve définitive si la modification entraîne une maintenance supérieure de l'intégrité structurelle de l'électrode.

Comprendre les compromis

Simulation vs réalité opérationnelle

Bien que les fours à haute température soient excellents pour tester la stabilité thermique et chimique, ce sont des simulations.

Ils peuvent ne pas reproduire parfaitement les contraintes mécaniques dynamiques, telles que les vibrations ou les impacts physiques, présentes dans un fondeur industriel actif.

Charges statiques vs dynamiques

Les tests en four sont généralement une charge thermique statique.

Les applications du monde réel impliquent souvent des courants électriques fluctuants et des interactions dynamiques avec le laitier ou les matières premières, ce que la simulation purement thermique pourrait ne pas capturer entièrement.

Faire le bon choix pour votre objectif

Comment appliquer cela à votre projet

- Si votre objectif principal est le développement de matériaux : Privilégiez les tests aux limites supérieures (près de 1650°C) pour tester rigoureusement les points de défaillance absolus de vos revêtements ou traitements modifiés.

- Si votre objectif principal est la validation de processus : Utilisez le four pour effectuer des études comparatives, en mesurant rigoureusement les taux de perte par oxydation entre les échantillons traités et non traités pour calculer les améliorations potentielles de durée de vie.

En fin de compte, la simulation à haute température transforme les améliorations théoriques des matériaux en données de performance vérifiées et quantifiables.

Tableau récapitulatif :

| Métrique de vérification | Importance des tests | Avantage clé |

|---|---|---|

| Perte par oxydation | Quantifie la perte de masse au fil du temps | Valide la résistance chimique et la durabilité |

| Dégradation physique | Observe les fissures, l'écaillage ou le friabilité | Confirme l'intégrité structurelle sous contrainte |

| Stabilité géométrique | Surveille la déformation et la déformation | Assure un contact électrique constant |

| Simulation thermique | Imite les environnements de 700°C à 1650°C | Comble le fossé entre le laboratoire et l'utilisation industrielle |

Maximisez les performances de vos matériaux avec KINTEK

Prêt à transformer les conceptions théoriques en réalité de qualité industrielle ? KINTEK fournit l'équipement de haute température de précision nécessaire pour valider rigoureusement vos matériaux d'électrodes. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques de laboratoire ou de simulation. Que vous vous concentriez sur le développement de matériaux à 1650°C ou sur la validation de la stabilité des processus, nos fours offrent les environnements contrôlés dont vous avez besoin pour réussir.

Donnez à vos recherches des données fiables — Contactez KINTEK dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Références

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment la taille des fours creuset influence-t-elle leur utilisation ? Un guide pour choisir l'échelle appropriée

- Comment la calcination à haute température dans un four à moufle transforme-t-elle les précipités ? Perspectives d'experts sur la synthèse d'oxydes

- Comment un four à muffle de laboratoire contribue-t-il au contrôle du programme de température pour la synthèse de cristaux uniques de PrVSb3 ?

- Qu'est-ce qu'un four de paillasse et quels sont ses types courants ? Choisissez le bon pour votre laboratoire

- Comment les fours à moufle sont-ils utilisés dans l'industrie pharmaceutique ? Essentiels pour le contrôle qualité et la R&D

- Quelles applications d'essais environnementaux impliquent des fours à moufle ? Réalisez des analyses précises de sols et d'eau

- Quel rôle joue un four à moufle haute température dans la mesure de la fraction volumique des fibres ? Guide de pyrolyse de précision

- Quelle est l'importance de l'utilisation d'une étuve à moufle pour déterminer la teneur en cendres du biochar ? Maîtriser les performances des matériaux