En bref, la chambre de pyrolyse agit comme un four à haute température dans un type spécifique de processus de dépôt chimique en phase vapeur (CVD). Sa fonction principale est de « craquer » thermiquement un matériau précurseur stable, appelé dimère, en molécules hautement réactives appelées monomères. Ces monomères activés sont alors prêts pour l'étape de dépôt ultérieure.

La chambre de pyrolyse n'est pas un composant de tous les systèmes CVD. Il s'agit d'un module spécialisé requis pour les processus tels que le dépôt de Parylene, où le matériau précurseur doit être activé avant d'entrer dans la chambre de dépôt principale, plutôt que de réagir sur la surface du substrat cible.

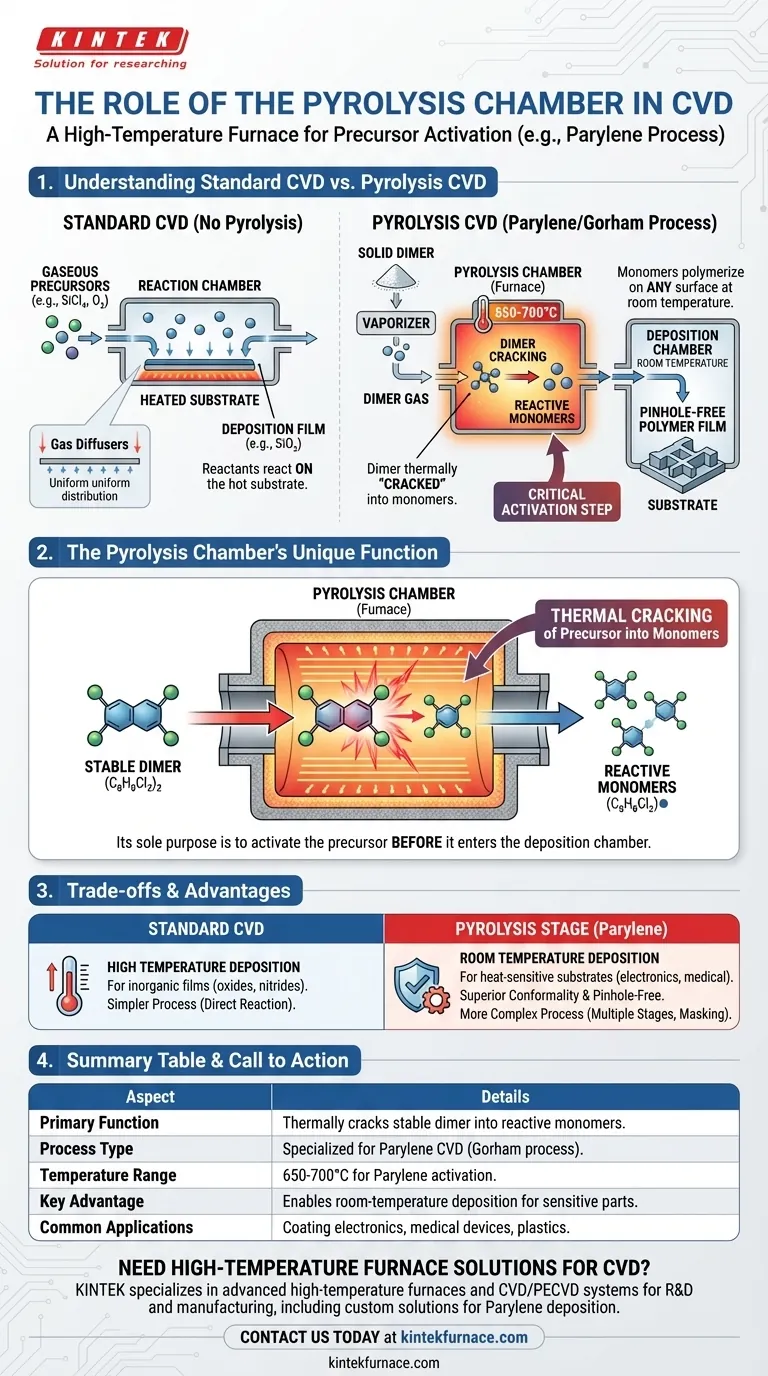

Comprendre le Processus CVD Standard

Pour comprendre le rôle unique de la chambre de pyrolyse, nous devons d'abord examiner une configuration CVD typique.

Le Mécanisme Conventionnel

Dans un processus CVD standard, des réactifs gazeux, appelés précurseurs, sont introduits directement dans une chambre de réaction.

Ces gaz s'écoulent sur un substrat chauffé. L'énergie thermique à la surface du substrat provoque des réactions chimiques, entraînant le dépôt d'un matériau solide et la formation d'un film mince.

Par exemple, le tétrachlorure de silicium (SiCl₄) gazeux peut réagir avec l'oxygène (O₂) sur une surface chaude pour déposer un film de dioxyde de silicium (SiO₂).

Assurer l'Uniformité

Dans ces systèmes, des composants tels que les diffuseurs de gaz sont souvent utilisés. Leur objectif est d'assurer que les gaz réactifs sont distribués uniformément dans toute la chambre, ce qui est essentiel pour obtenir un revêtement uniforme sur l'ensemble du substrat.

Où s'insère la Pyrolyse : Le Processus Parylene

Certains processus CVD, notamment le dépôt du polymère Parylene, suivent une voie différente qui nécessite absolument une étape de pyrolyse. Ceci est souvent appelé le procédé Gorham.

Le Matériau de Départ : Un Dimère Solide

Contrairement aux précurseurs gazeux du CVD standard, le processus Parylene commence par une poudre solide et stable appelée dimère. Ce matériau n'est pas assez réactif en lui-même pour former un film.

Premièrement, ce dimère solide est chauffé dans un vaporisateur (une première étape distincte) jusqu'à ce qu'il se transforme en gaz.

Le Rôle Critique de la Chambre de Pyrolyse

Ce gaz dimère s'écoule ensuite dans la chambre de pyrolyse, qui est essentiellement un four chauffé à des températures extrêmes (par exemple, environ 650-700°C pour le Parylene).

À l'intérieur de cette chambre, la chaleur intense brise les liaisons chimiques du dimère, craquant chaque molécule en deux monomères di-radicaux identiques et hautement réactifs. Cette étape d'activation est l'unique objectif de la chambre de pyrolyse.

L'Étape de Dépôt Finale

Ces monomères activés sortent ensuite de la chambre de pyrolyse et entrent dans la chambre de dépôt principale, qui est maintenue à température ambiante.

Au contact de toute surface dans cette chambre, les monomères réactifs se lient spontanément, ou polymérisent, formant un film polymère hautement conforme et sans trous d'épingle sur le substrat.

Comprendre les Compromis

L'inclusion d'une étape de pyrolyse introduit un ensemble distinct d'avantages et d'inconvénients par rapport au CVD standard.

Avantage : Conformité Supérieure à Température Ambiante

Le processus Parylene produit un revêtement exceptionnellement uniforme et conforme qui couvre toutes les caractéristiques d'un substrat, même les formes complexes et tridimensionnelles.

Étant donné que le dépôt se produit à température ambiante, il est idéal pour revêtir des substrats sensibles tels que l'électronique, les plastiques ou les dispositifs médicaux qui ne peuvent pas supporter la chaleur élevée du CVD conventionnel.

Inconvénient : Complexité du Processus

Un système avec une étape de pyrolyse est intrinsèquement plus complexe. Il implique trois étapes distinctes : la vaporisation, la pyrolyse et le dépôt, chacune nécessitant un contrôle précis de la température et de la pression.

De plus, comme la polymérisation se produit sur chaque surface qu'elle touche, les zones qui doivent rester non revêtues nécessitent un masquage minutieux et souvent difficile avant le début du processus.

Faire le Bon Choix pour Votre Application

La décision d'utiliser un processus avec une chambre de pyrolyse dépend entièrement du matériau que vous devez déposer et de la nature de votre substrat.

- Si votre objectif principal est de déposer des films inorganiques tels que des oxydes ou des nitrures à haute température : Un processus CVD standard sans chambre de pyrolyse est la méthode directe et appropriée.

- Si votre objectif principal est de créer un revêtement polymère protecteur hautement conforme sur un composant sensible à la température : Un processus qui utilise une chambre de pyrolyse, tel que le CVD de Parylene, est la solution nécessaire.

En fin de compte, comprendre la fonction de chaque composant vous permet de sélectionner la technologie de dépôt précise qui correspond à vos exigences de matériaux et de performance.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction Principale | Craque thermiquement les précurseurs dimères stables en monomères réactifs pour le dépôt CVD. |

| Type de Processus | Spécialisé pour le CVD de Parylene (procédé Gorham), pas pour le CVD standard. |

| Plage de Température | Typiquement 650-700°C pour l'activation du Parylene. |

| Avantage Clé | Permet le dépôt à température ambiante, idéal pour les substrats sensibles à la chaleur. |

| Applications Courantes | Revêtement des composants électroniques, dispositifs médicaux et plastiques avec des films polymères conformes. |

Besoin d'un Four à Haute Température pour Votre Processus CVD ?

Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées adaptées à divers besoins de laboratoire. Notre expertise en R&D et notre fabrication interne garantissent que vous obtenez des équipements fiables tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous travailliez sur le dépôt de Parylene ou d'autres processus spécialisés.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire