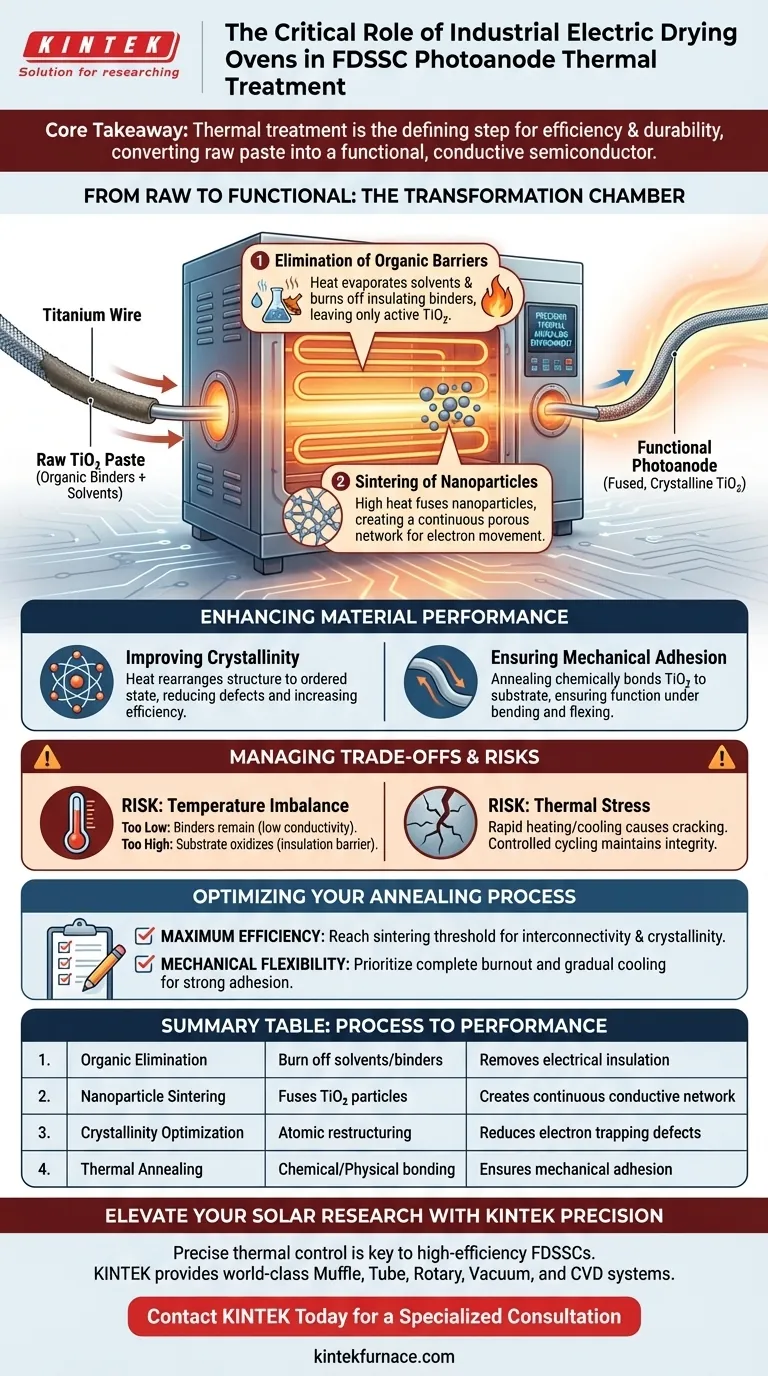

Les fours de séchage électriques industriels agissent comme la chambre de transformation structurelle critique pour les photoanodes en titane dans les cellules solaires à colorant à fibre flexible (FDSSC). Ils font bien plus que simplement sécher le matériau ; ils fournissent un environnement de recuit thermique précis qui convertit la pâte brute de dioxyde de titane (TiO2) en une couche semi-conductrice fonctionnelle et conductrice, liée à un fil de titane.

Point essentiel Le processus de traitement thermique est l'étape déterminante pour l'efficacité et la durabilité du photoanode. Il élimine systématiquement les impuretés organiques et fusionne les nanoparticules, garantissant que le dispositif final crée un chemin électrique cohérent tout en restant suffisamment flexible pour résister à la flexion.

La mécanique du traitement thermique

Élimination des barrières organiques

La pâte brute de TiO2 appliquée sur le fil contient des solvants organiques et des liants pour faciliter le revêtement. Ces matières organiques sont des isolants qui bloquent le flux d'électrons.

Le four fournit l'énergie thermique nécessaire pour évaporer les solvants et brûler complètement les liants. Cette purification ne laisse que le matériau actif de dioxyde de titane nécessaire à la conversion d'énergie.

Frittage des nanoparticules

Le simple séchage de la pâte laisse une collection lâche de particules. Le four favorise le frittage, un processus où une chaleur élevée fusionne les nanoparticules individuelles de TiO2.

Cela crée un réseau continu et poreux plutôt que de la poussière isolée. Cette interconnectivité est essentielle pour permettre aux électrons de se déplacer librement à travers le film.

Amélioration des performances du matériau

Amélioration de la cristallinité

L'environnement thermique améliore la cristallinité du film photoanode. La chaleur réarrange la structure atomique dans un état plus ordonné.

Une cristallinité plus élevée réduit les défauts dans le matériau. Moins de défauts signifient moins d'électrons piégés ou perdus, ce qui se traduit directement par une efficacité plus élevée de la cellule solaire.

Assurer l'adhérence mécanique

Les FDSSC sont conçus pour être flexibles, ce qui présente un défi mécanique. Si le revêtement est cassant ou lâche, il s'écaillera lorsque la fibre sera pliée.

Le processus de recuit lie chimiquement et physiquement la couche de TiO2 au substrat de fil de titane. Cette forte adhérence garantit que la cellule solaire conserve sa fonction même lorsque la fibre est pliée ou tordue.

Comprendre les compromis

Le risque de déséquilibre de température

La précision est primordiale. Si la température du four est trop basse, les liants organiques resteront dans le film, réduisant considérablement la conductivité.

Inversement, si la température est trop élevée ou l'exposition trop longue, le substrat de fil de titane peut s'oxyder excessivement, créant une barrière isolante qui ruine les performances.

Gestion du stress thermique

L'aspect « contrôlé » du four est essentiel pour prévenir le choc thermique. Un chauffage ou un refroidissement rapide peut provoquer la fissuration de la couche de TiO2, semblable à une céramique.

Les fours industriels permettent un cycle de température spécifique – augmentation et diminution lentes de la chaleur – pour maintenir l'intégrité structurelle du revêtement.

Optimiser votre processus de recuit

Pour obtenir les meilleurs résultats avec votre four de séchage électrique industriel, adaptez votre approche à vos indicateurs de performance spécifiques.

- Si votre objectif principal est l'efficacité maximale : Assurez-vous que votre profil de température atteint le seuil de frittage pour maximiser l'interconnexion des nanoparticules et la cristallinité.

- Si votre objectif principal est la flexibilité mécanique : Privilégiez une élimination complète des liants et des cycles de refroidissement progressifs pour assurer la meilleure adhérence possible au fil de titane.

La différence entre un FDSSC fonctionnel et un prototype défaillant réside souvent entièrement dans la précision du traitement thermique.

Tableau récapitulatif :

| Phase du processus | Fonction principale | Impact sur les performances |

|---|---|---|

| Élimination des matières organiques | Élimination des solvants et liants par combustion | Supprime les barrières d'isolation électrique |

| Frittage des nanoparticules | Fusion des particules de TiO2 | Crée un réseau conducteur continu |

| Optimisation de la cristallinité | Restructuration atomique | Réduit les défauts de piégeage d'électrons |

| Recuit thermique | Liaison chimique/physique | Assure l'adhérence mécanique lors de la flexion |

Élevez votre recherche solaire avec la précision KINTEK

Un contrôle thermique précis fait la différence entre un FDSSC à haut rendement et un prototype défaillant. KINTEK fournit des fours de séchage électriques industriels et des systèmes de fours à haute température de classe mondiale, conçus pour répondre aux exigences rigoureuses de la R&D sur les semi-conducteurs et les cellules solaires.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos besoins matériels uniques. Assurez une cristallinité et une adhérence mécanique parfaites à chaque fois grâce à notre technologie de pointe.

Contactez KINTEK dès aujourd'hui pour une consultation spécialisée

Guide Visuel

Références

- Yeonggwon Kim, Hyung Woo Lee. All‐Dry Fabricated Core–Sheath Carbon Nanotube Yarn Electrode for Fiber‐Shaped Dye‐Sensitized Solar Cells. DOI: 10.1002/sstr.202500302

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- 1200℃ Four à moufle pour laboratoire

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four de frittage et de brasage pour traitement thermique sous vide

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs