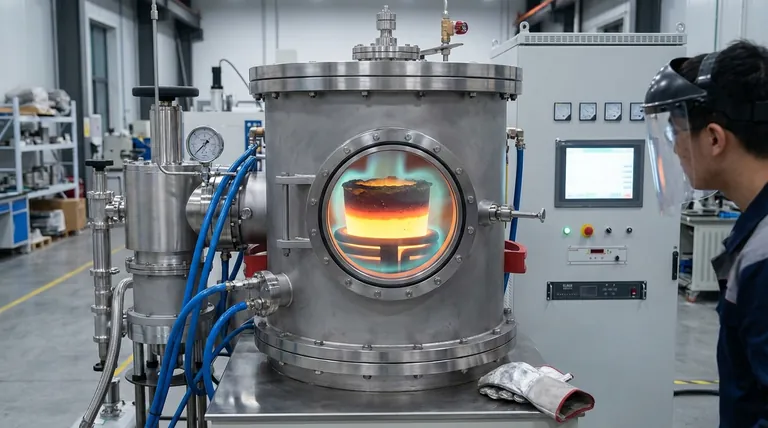

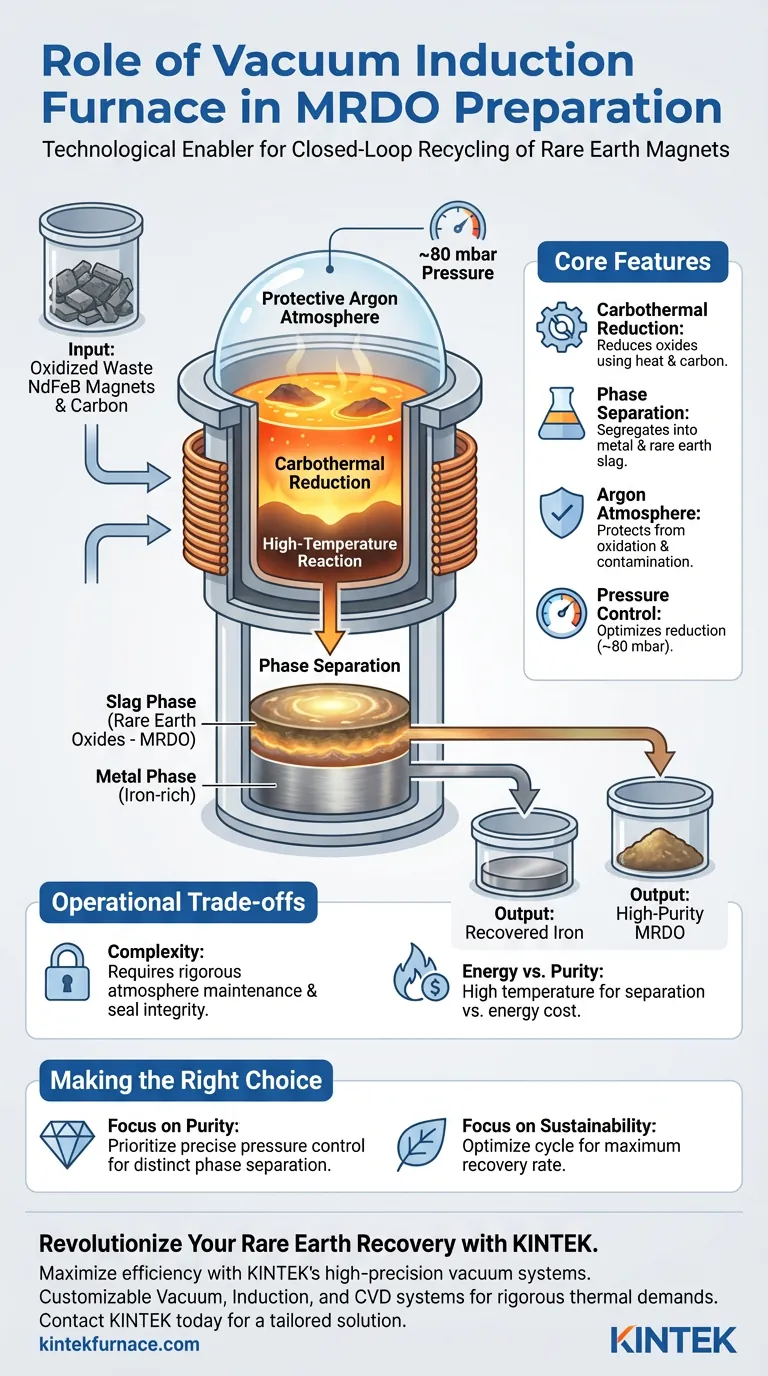

Dans la préparation des oxydes dérivés de terres rares recyclées (MRDO), le four à induction sous vide sert de cuve de réaction critique pour la réduction carbothermique des aimants oxydés de néodyme-fer-bore (NdFeB) mis au rebut. En maintenant un environnement à haute température sous une atmosphère protectrice contrôlée, le four permet la séparation physique et chimique des métaux riches en fer des précieux oxydes de terres rares.

Point clé à retenir Le four à induction sous vide est le catalyseur technologique du recyclage en boucle fermée des aimants de terres rares. Il facilite la séparation distincte de la phase métallique de la phase de laitier d'oxyde, transformant les déchets magnétiques en fin de vie en matières premières de haute pureté adaptées à la réutilisation.

La mécanique de la séparation

Pour comprendre le rôle du four, il faut aller au-delà du simple chauffage. Il agit comme un séparateur précis de phases chimiques.

Faciliter la réduction carbothermique

La fonction principale du four est de piloter la réduction carbothermique.

Ce processus chimique traite les aimants oxydés mis au rebut, en utilisant du carbone et de la chaleur pour réduire les oxydes métalliques présents dans le matériau de récupération.

Séparation distincte des phases

L'objectif ultime de ce processus thermique est la ségrégation.

Les températures élevées atteintes dans le four provoquent la séparation du matériau en deux couches distinctes : une phase métallique (principalement du fer) et une phase de laitier (riche en oxydes de terres rares).

Cette séparation physique est l'étape déterminante qui permet de récupérer les éléments de terres rares (les "MRDO") séparément des déchets de fer.

Contrôle environnemental

Le succès de ce processus repose en grande partie sur la capacité du four à manipuler l'environnement atmosphérique entourant le bain de fusion.

Atmosphère protectrice d'argon

Ce processus ne peut pas être effectué à l'air libre.

Le four fonctionne sous une atmosphère d'argon protectrice pour empêcher l'oxydation indésirable par l'oxygène atmosphérique, ce qui dégraderait la qualité des matériaux récupérés.

Régulation précise de la pression

Le contrôle précis de la pression est également essentiel.

Le système fonctionne généralement à des pressions réduites, telles que 80 mbar. Cet environnement de pression spécifique est conçu pour optimiser la réaction de réduction et assurer la formation efficace des phases de laitier et métallique.

Comprendre les compromis

Bien que le four à induction sous vide soit essentiel pour cette méthode de recyclage, il introduit des contraintes opérationnelles spécifiques qui doivent être gérées.

Complexité de la maintenance de l'atmosphère

Le processus est intolérant aux fuites atmosphériques.

Le maintien de l'environnement spécifique d'argon à 80 mbar nécessite une intégrité rigoureuse des joints et des systèmes de pompage. Toute brèche introduit de l'oxygène qui peut contaminer la phase métallique ou altérer la stœchiométrie des oxydes de terres rares.

Énergie vs Pureté

Atteindre les températures élevées requises pour une séparation de phases efficace est énergivore.

Les opérateurs doivent équilibrer la consommation d'énergie avec le rendement des oxydes de terres rares. Une chaleur insuffisante entraîne une séparation incomplète (entraînement de laitier dans le métal), tandis qu'une chaleur excessive augmente les coûts opérationnels sans augmenter proportionnellement le rendement.

Faire le bon choix pour votre objectif

Lors de la mise en œuvre d'un processus sous vide pour la préparation des MRDO, vos paramètres opérationnels doivent être dictés par vos objectifs de récupération spécifiques.

- Si votre objectif principal est la pureté des oxydes de terres rares : Privilégiez un contrôle précis de la pression (par exemple, maintenir strictement 80 mbar) pour garantir que la phase de laitier est complètement distincte de la phase métallique riche en fer.

- Si votre objectif principal est la durabilité du processus : Concentrez-vous sur l'aspect "boucle fermée" en optimisant le cycle de réduction carbothermique pour maximiser le taux de récupération des produits en fin de vie par rapport à l'énergie consommée.

Le four à induction sous vide n'est pas seulement un appareil de chauffage ; c'est l'outil de précision qui libère la valeur cachée dans les déchets magnétiques.

Tableau récapitulatif :

| Caractéristique | Rôle dans la préparation des MRDO |

|---|---|

| Réduction carbothermique | Utilise la chaleur et le carbone pour réduire les oxydes dans les aimants NdFeB usagés. |

| Séparation de phases | Sépare le matériau en métal riche en fer et en laitier d'oxyde de terres rares. |

| Atmosphère d'argon | Protège le bain de fusion de l'oxydation et de la contamination. |

| Contrôle de la pression | Maintient environ 80 mbar pour optimiser l'efficacité de la réduction et de la séparation. |

Révolutionnez votre récupération de terres rares avec KINTEK

Maximisez l'efficacité de votre recyclage en boucle fermée avec les systèmes de vide de haute précision de KINTEK. Soutenus par une R&D et une fabrication expertes, nous fournissons des systèmes de vide, d'induction et de CVD personnalisables, conçus pour répondre aux exigences thermiques et atmosphériques rigoureuses de la préparation des MRDO. Que vous développiez la réduction carbothermique ou que vous raffiniez des oxydes de terres rares de haute pureté, nos fours haute température de laboratoire offrent la fiabilité dont votre recherche a besoin.

Prêt à optimiser votre processus de recyclage ? Contactez KINTEK dès aujourd'hui pour une solution sur mesure.

Guide Visuel

Références

- Greenhouse Gas Emissions from Molten Fluoride Electrolysis Composed of Raw and Magnet Recycling Derived Oxides: A Comparative Study. DOI: 10.3390/ma18010184

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel est le rôle des condensateurs dans un circuit de chauffage par induction ? Amplifier la puissance et l'efficacité du chauffage

- Pourquoi les fours à induction sont-ils considérés comme respectueux de l'environnement ? Découvrez des solutions de chauffage propres et efficaces

- Quels sont les principaux avantages de l'utilisation d'un four à creuset froid à induction sous vide (VCCF) ? Obtenir une pureté extrême de l'acier

- Pourquoi un four à induction sous vide est-il utilisé pour la fusion et la coulée de l'acier RAFM ? Pureté de précision pour la recherche nucléaire

- Quelles conditions essentielles un four de fusion à creuset fournit-il pour les alliages Al-Si ? Maîtrisez la précision de votre coulée

- Pourquoi un four de fusion par induction sous vide (VIM) est-il utilisé pour les alliages Cu-Zn-Al-Sn ? Obtenir un contrôle précis de la composition

- Quelle est l'utilité d'un four de fusion à induction ? Obtenez une fusion de métaux rapide, propre et précise

- Quelles technologies sont utilisées pour obtenir un fonctionnement entièrement automatique dans les fours à induction pour l'or ? Améliorer l'efficacité et la cohérence