Dans un chauffage par induction, le but principal du condensateur est de former un circuit résonant avec la bobine d'induction. Cette résonance est le mécanisme clé qui amplifie le courant dans la bobine, générant le champ magnétique intense et à haute fréquence nécessaire pour chauffer efficacement une pièce métallique. Le condensateur améliore également le facteur de puissance du circuit, garantissant que l'énergie de l'alimentation est utilisée pour le chauffage plutôt que d'être gaspillée.

Une bobine d'induction seule est une charge très inefficace pour une alimentation électrique. Le condensateur transforme cette inefficacité en créant un circuit "réservoir" résonant, qui agit comme un volant d'inertie pour l'énergie électrique, multipliant considérablement la puissance de chauffage de la bobine pour un apport minimal.

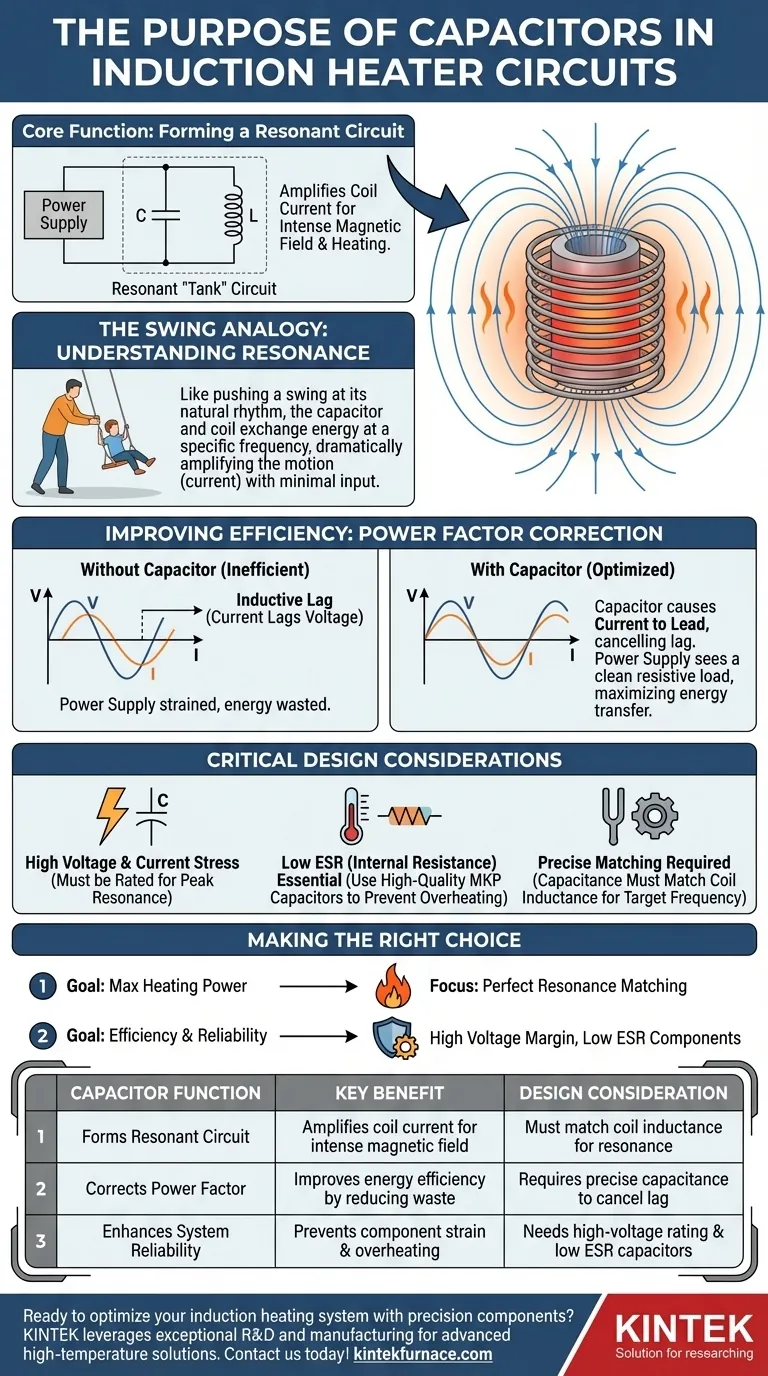

Le principe fondamental : le circuit réservoir résonant

Pour comprendre le rôle du condensateur, vous devez d'abord comprendre que la bobine de travail est un inducteur. La magie du chauffage par induction opère lorsque cet inducteur est associé à un condensateur pour créer un circuit résonant.

Qu'est-ce qu'un circuit résonant ?

Un circuit résonant, souvent appelé circuit LC ou "réservoir", est formé par un inducteur (L) et un condensateur (C).

Imaginez que vous poussez un enfant sur une balançoire. L'inducteur (bobine) et le condensateur échangent de l'énergie entre eux à une fréquence naturelle spécifique, tout comme une balançoire a un rythme naturel.

Si vous poussez la balançoire précisément au bon moment de son cycle (sa fréquence de résonance), chaque poussée ajoute à son élan, et elle monte beaucoup plus haut avec très peu d'effort.

Pourquoi la résonance est essentielle pour le chauffage par induction

La bobine de travail est en soi un inducteur, qui résiste naturellement aux changements de courant. La piloter directement, c'est comme essayer de pousser cette balançoire de manière erratique – vous gaspillez beaucoup d'énergie et obtenez très peu de mouvement.

Pour générer suffisamment de chaleur, vous avez besoin d'un courant très important et à changement rapide dans la bobine pour créer un champ magnétique puissant. Y parvenir par la force brute nécessiterait une alimentation électrique énorme et inefficace.

Comment les condensateurs créent une amplification

En ajoutant le bon condensateur en parallèle avec la bobine, vous créez un circuit réservoir résonant.

Lorsque l'alimentation "pousse" ce circuit à sa fréquence de résonance naturelle, l'énergie oscille entre le champ électrique du condensateur et le champ magnétique de la bobine.

Cette action résonante fait que le courant et la tension à l'intérieur du circuit réservoir deviennent plusieurs fois supérieurs au courant et à la tension fournis par la source d'alimentation. Ce courant amplifié massif dans la bobine est ce qui crée le champ magnétique intense pour un chauffage rapide.

Amélioration de l'efficacité : correction du facteur de puissance

Au-delà de la création de résonance, le condensateur remplit également une fonction secondaire essentielle : la correction du facteur de puissance du circuit.

Le problème d'une charge inductive

Un inducteur (la bobine) fait que le courant du circuit est en retard par rapport à la tension de l'alimentation électrique.

Ce "retard" signifie que l'alimentation est forcée de fournir plus de puissance apparente que la puissance réelle utilisée pour le chauffage. C'est inefficace et cela exerce une contrainte inutile sur l'alimentation électrique et les composants de commutation.

Le rôle correcteur du condensateur

Un condensateur a la caractéristique électrique exactement opposée : il fait que le courant devance la tension.

En sélectionnant soigneusement la capacité, son effet d'avance peut être utilisé pour annuler précisément l'effet de retard de la bobine.

Le résultat : transfert de puissance maximisé

Cette annulation ramène le courant et la tension en phase l'un avec l'autre. L'alimentation voit maintenant le circuit réservoir comme une simple charge résistive.

Cela permet le transfert d'énergie le plus efficace possible de l'alimentation vers le circuit résonant, où elle peut être utilisée pour générer de la chaleur.

Comprendre les compromis

Bien qu'essentiel, le condensateur introduit des considérations de conception critiques qui ne peuvent être ignorées.

La sélection des composants est cruciale

La valeur du condensateur dicte la fréquence de résonance. Si la capacité ne correspond pas à l'inductance de votre bobine, le circuit ne résonnera pas à la fréquence produite par votre pilote, et la puissance de chauffage sera considérablement réduite ou inexistante.

Contraintes de haute tension et de courant

L'effet de résonance qui amplifie la puissance de chauffage crée également des tensions et des courants extrêmement élevés à travers le condensateur et la bobine – souvent des centaines de volts et des dizaines d'ampères, même avec une alimentation de 12V.

Les condensateurs doivent avoir une tension nominale suffisamment élevée pour supporter cette contrainte. L'utilisation de composants sous-évalués entraînera une défaillance immédiate.

Chaleur et résistance interne (ESR)

Les condensateurs réels ne sont pas parfaits et ont une petite quantité de résistance interne (appelée ESR). Les courants massifs circulant dans le circuit réservoir généreront de la chaleur à l'intérieur du condensateur lui-même en raison de cette résistance.

Pour cette raison, les chauffages par induction de haute puissance nécessitent des condensateurs de haute qualité avec une très faible ESR, tels que les condensateurs à film de polypropylène (MKP), pour éviter qu'ils ne surchauffent et ne tombent en panne pendant le fonctionnement.

Faire le bon choix pour votre objectif

Votre choix et la mise en œuvre du condensateur déterminent directement les performances et la fiabilité du chauffage.

- Si votre objectif principal est une puissance de chauffage maximale : Votre but est d'atteindre une résonance parfaite en faisant correspondre soigneusement la valeur de votre banc de condensateurs à l'inductance de votre bobine de travail pour la fréquence de fonctionnement de votre pilote.

- Si votre objectif principal est l'efficacité et la fiabilité : Votre but est d'utiliser des condensateurs de haute qualité et à faible ESR avec une tension nominale qui offre une marge de sécurité généreuse au-dessus de la tension de résonance de pointe attendue.

Comprendre le double rôle du condensateur est la différence entre simplement construire un circuit et concevoir un système de chauffage par induction haute performance.

Tableau récapitulatif :

| Fonction du condensateur | Avantage clé | Considération de conception |

|---|---|---|

| Forme un circuit résonant | Amplifie le courant de la bobine pour un champ magnétique intense | Doit correspondre à l'inductance de la bobine pour la résonance |

| Corrige le facteur de puissance | Améliore l'efficacité énergétique en réduisant le gaspillage | Nécessite une capacité précise pour annuler le décalage inductif |

| Améliore la fiabilité du système | Prévient la contrainte des composants et la surchauffe | Nécessite des condensateurs haute tension et à faible ESR |

Prêt à optimiser votre système de chauffage par induction avec des composants de précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Quel est le rôle principal d'un four à moufle dans le processus de recuit des alliages AlCrTiVNbx ? Renforcer la résistance de l'alliage

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite