En substance, l'importance du contrôle flexible de l'atmosphère dans un four tubulaire réside dans sa capacité à créer un environnement chimique précisément défini pour un matériau lors du traitement thermique. Cela vous permet d'aller au-delà du simple chauffage et de diriger activement les réactions chimiques, en empêchant les changements indésirables tels que l'oxydation ou en provoquant intentionnellement ceux désirés, comme la réduction ou la croissance d'oxydes spécifiques, pour modifier fondamentalement et améliorer les propriétés finales d'un matériau.

Le point essentiel à retenir est que le contrôle de l'atmosphère transforme un four d'un simple appareil de chauffage en un outil de traitement sophistiqué. Il ne s'agit pas seulement de protéger votre échantillon de l'air ; il s'agit d'utiliser un environnement gazeux spécifique pour concevoir activement la structure et la performance du matériau au niveau microscopique.

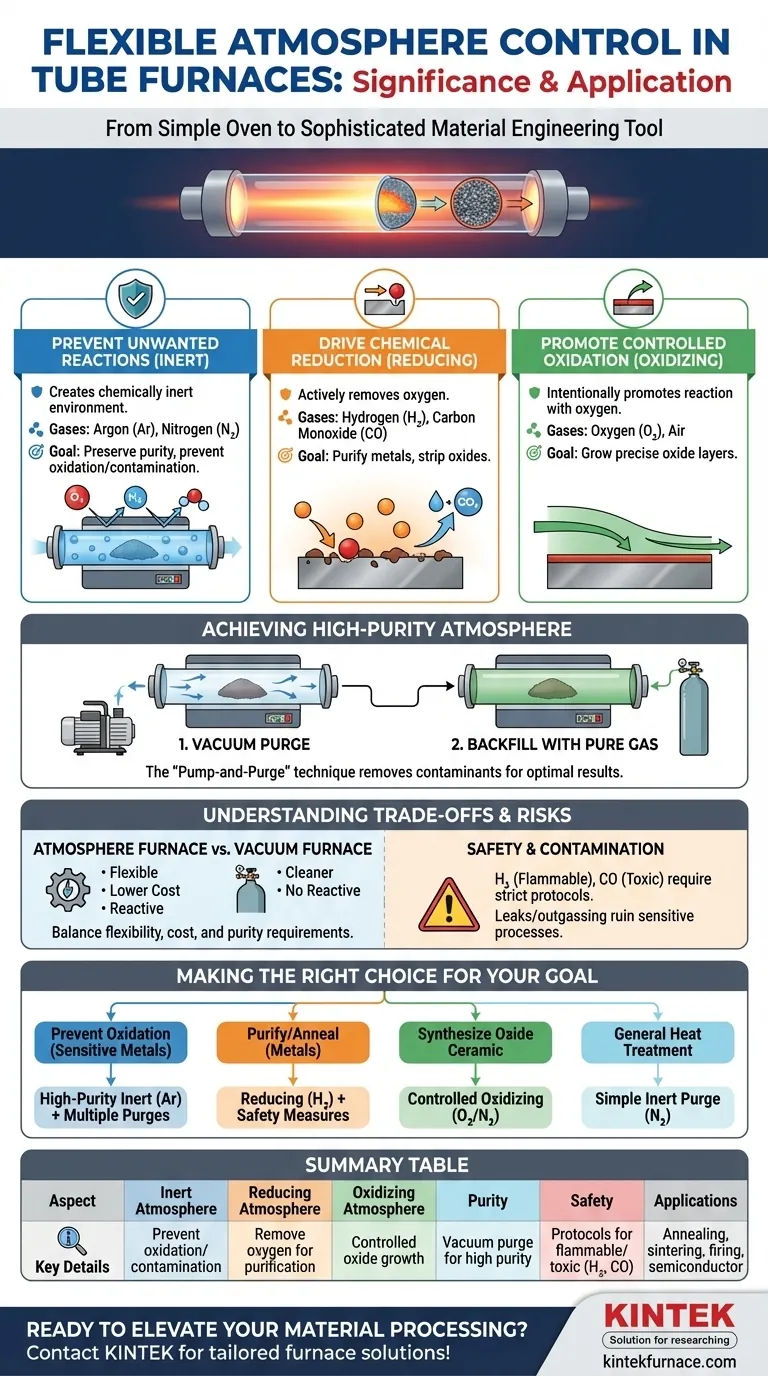

Le rôle de l'atmosphère dans la transformation des matériaux

Le gaz entourant votre échantillon pendant le traitement thermique n'est pas un spectateur passif ; c'est un réactif chimique actif. Le contrôle de cette atmosphère est fondamental pour obtenir des résultats reproductibles et ciblés dans la science des matériaux et la fabrication.

Prévenir les réactions indésirables : L'atmosphère inerte

L'objectif le plus courant du contrôle de l'atmosphère est de créer un environnement chimiquement inerte. Cela empêche l'échantillon de réagir avec l'oxygène et la vapeur d'eau présents dans l'air ambiant, ce qui peut provoquer une oxydation et une contamination indésirables, en particulier à haute température.

Des gaz tels que l'Argon (Ar) et l'Azote (N₂) sont utilisés à cette fin. Ils déplacent l'air réactif, préservant la pureté et la composition souhaitée du matériau lors de processus tels que le recuit ou le frittage de métaux sensibles.

Favoriser la réduction chimique : L'atmosphère réductrice

Une atmosphère réductrice est celle qui élimine activement l'oxygène. Ceci est crucial pour les processus où les oxydes sont indésirables ou doivent être éliminés de la surface d'un matériau.

Des gaz tels que l'Hydrogène (H₂) ou le Monoxyde de Carbone (CO) sont introduits pour réagir avec et éliminer l'oxygène. Ceci est essentiel pour purifier certains métaux ou préparer des matériaux qui doivent être exempts d'oxydes pour fonctionner correctement.

Promouvoir l'oxydation contrôlée : L'atmosphère oxydante

Inversement, vous souhaitez parfois promouvoir intentionnellement une réaction avec l'oxygène. Une atmosphère oxydante permet la croissance contrôlée d'une couche d'oxyde sur un matériau.

L'introduction d'une concentration spécifique d'Oxygène (O₂) ou d'air pur est courante lors de la cuisson de certaines céramiques ou dans la fabrication de semi-conducteurs, où des couches d'oxyde précises sont requises pour la fonctionnalité des dispositifs.

Obtenir une atmosphère de haute pureté

Le simple fait d'injecter un gaz dans le tube du four est souvent insuffisant. Pour garantir que l'atmosphère est pure et exempte de contaminants, une procédure spécifique est requise pour des résultats optimaux.

La technique de purge sous vide

La méthode la plus efficace consiste à utiliser d'abord une pompe à vide pour évacuer l'air du tube de four scellé. Cela élimine la grande majorité de l'oxygène résiduel, de l'humidité et d'autres contaminants.

Une fois le vide établi, la chambre est remplie avec le gaz de procédé de haute pureté (par exemple, l'Argon). Pour les expériences très sensibles, ce cycle de « pompage et purge » peut être répété plusieurs fois pour atteindre une atmosphère exceptionnellement pure à l'intérieur du tube.

Comprendre les compromis et les considérations

Bien que puissante, le contrôle de l'atmosphère n'est pas sans complexités. Faire le bon choix implique de comprendre les compromis entre les différents équipements et les exigences de sécurité des divers gaz.

Four à atmosphère contre Four sous vide

Un four à atmosphère offre une grande flexibilité et est nettement moins coûteux qu'un four à vide poussé. Il excelle dans la création d'environnements gazeux réactifs ou inertes spécifiques.

Cependant, un four sous vide fournit un environnement plus « propre » en éliminant presque toutes les molécules de gaz. Il est supérieur pour les applications où même des traces de gaz sont inacceptables, mais il ne peut pas être utilisé pour créer des atmosphères réactives pour des processus tels que l'oxydation contrôlée.

Sécurité avec les gaz réactifs

L'utilisation de gaz réactifs introduit des considérations de sécurité importantes. Les gaz comme l'Hydrogène sont hautement inflammables, tandis que le Monoxyde de Carbone est extrêmement toxique.

Une ventilation adéquate, des détecteurs de fuite de gaz et des protocoles de sécurité établis sont non négociables lorsque l'on travaille avec ces gaz pour prévenir les accidents.

Pureté et risques de contamination

La pureté finale de l'atmosphère de votre four dépend de la pureté de votre gaz source et de la propreté de votre système. Des fuites au niveau des raccords ou le dégazage d'un tube de four sale peuvent introduire des contaminants qui ruinent un processus sensible.

Faire le bon choix pour votre objectif

L'objectif de votre processus dicte le type d'atmosphère dont vous avez besoin. En adaptant l'environnement gazeux à votre objectif matériel, vous pouvez garantir des résultats réussis et reproductibles.

- Si votre objectif principal est d'empêcher l'oxydation d'un métal sensible : Utilisez un gaz inerte de haute pureté comme l'Argon et effectuez plusieurs cycles de purge sous vide pour assurer une propreté maximale.

- Si votre objectif principal est de synthétiser une céramique d'oxyde spécifique : Utilisez un flux contrôlé d'un gaz oxydant, tel qu'un mélange précis d'oxygène et d'azote, pour favoriser la réaction souhaitée.

- Si votre objectif principal est de purifier un matériau ou de recuire un métal : Utilisez une atmosphère réductrice contenant de l'hydrogène, en vous assurant que toutes les mesures de sécurité pour les gaz inflammables sont strictement respectées.

- Si votre objectif principal est un traitement thermique général avec une protection modérée : Une simple purge avec un gaz inerte comme l'Azote peut suffire et être plus rentable que l'utilisation d'Argon plus coûteux.

Maîtriser le contrôle de l'atmosphère vous donne le commandement direct du destin chimique de votre matériau, ouvrant de nouvelles possibilités d'innovation et de qualité.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Atmosphère Inerte | Utilise l'Argon ou l'Azote pour prévenir l'oxydation et la contamination. |

| Atmosphère Réductrice | Emploie l'Hydrogène ou le Monoxyde de Carbone pour éliminer l'oxygène en vue de la purification. |

| Atmosphère Oxydante | Introduit de l'Oxygène ou de l'air pour une croissance contrôlée de la couche d'oxyde. |

| Pureté de l'Atmosphère | Atteinte via des techniques de purge sous vide pour des environnements de haute pureté. |

| Considérations de Sécurité | Nécessite des protocoles pour les gaz inflammables/toxiques comme l'Hydrogène et le CO. |

| Applications | Comprend le recuit, le frittage, la cuisson de céramiques et les processus de semi-conducteurs. |

Prêt à améliorer votre traitement des matériaux grâce au contrôle avancé de l'atmosphère ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température adaptées à vos besoins uniques. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, notre gamme de produits—comprenant des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD—est conçue pour la précision et la fiabilité. Grâce de solides capacités de personnalisation approfondie, nous garantissons que votre four répond aux exigences expérimentales exactes, des environnements gazeux inertes aux processus réactifs. Ne laissez pas la contamination ou les résultats incohérents vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser les performances de votre laboratoire et stimuler l'innovation dans votre recherche sur les matériaux !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale