Le four à moufle sert de récipient de réaction essentiel pour convertir les précurseurs chimiques bruts en un support physique structuré. Plus précisément, dans la préparation de supports de catalyseurs à atomes uniques de dioxyde de cérium (CeO2), il effectue un chauffage statique d'un précurseur de nitrate de cérium à 350°C pendant 5 heures pour assurer une décomposition complète en nanoparticules de haute pureté.

Le four à moufle fournit plus que de la chaleur ; il définit l'architecture du matériau. En exécutant un programme thermique précis, il ingénie l'énergie de surface et la stabilité structurelle spécifiques nécessaires pour ancrer les atomes métalliques individuels, les empêchant de s'agréger en amas lors des traitements ultérieurs.

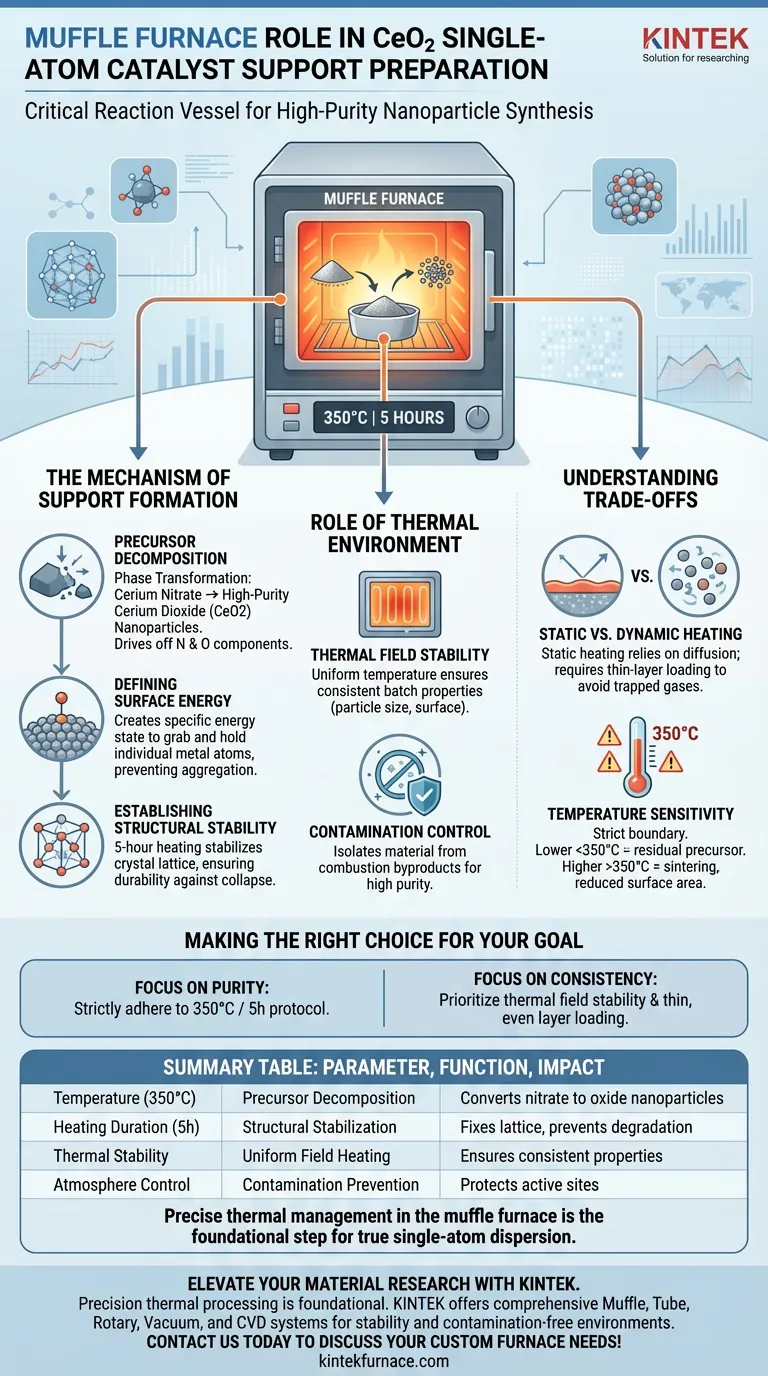

Le Mécanisme de Formation du Support

Décomposition du Précurseur

La fonction principale du four à moufle dans ce contexte est la transformation de phase. La matière première, le nitrate de cérium, est un sel qui doit être entièrement converti en oxyde.

Par chauffage statique à 350°C, le four élimine les composants d'azote et d'oxygène. Cela assure la décomposition complète du précurseur, ne laissant que des nanoparticules de dioxyde de cérium de haute pureté.

Définition de l'Énergie de Surface

Pour qu'un catalyseur "à atomes uniques" fonctionne, le support doit avoir la capacité de saisir et de retenir les atomes métalliques individuels. Cette capacité est déterminée lors du processus de calcination.

Le traitement thermique crée un substrat physique avec une énergie de surface spécifique. C'est cet état énergétique qui permet au support de disperser efficacement les atomes métalliques par la suite, plutôt que de leur permettre de se lier les uns aux autres.

Établissement de la Stabilité Structurelle

La durabilité est une exigence clé pour les supports de catalyseurs. La durée de chauffage de 5 heures n'est pas arbitraire ; elle permet au réseau cristallin du dioxyde de cérium de se stabiliser.

Ce traitement thermique programmé assure que les nanoparticules atteignent une stabilité structurelle. Sans ce cadre stable, le support pourrait s'effondrer ou se dégrader sous la contrainte des réactions chimiques ultérieures.

Le Rôle de l'Environnement Thermique

Stabilité du Champ Thermique

La cohérence est essentielle pour une science reproductible. Le four à moufle offre une excellente stabilité du champ thermique, ce qui signifie que la température est uniforme dans toute la chambre.

Cela garantit que chaque partie du lot de nitrate de cérium reçoit exactement la même entrée d'énergie. Le résultat est un lot cohérent de supports de catalyseurs où la taille des particules et les propriétés de surface sont uniformes.

Contrôle de la Contamination

En catalyse à atomes uniques, même des traces d'impuretés peuvent ruiner la performance des sites actifs. Le four à moufle offre un environnement exempt de contamination.

En isolant le matériau des sous-produits de combustion (contrairement au chauffage à flamme nue), il protège la pureté du dioxyde de cérium. Ceci est essentiel pour maintenir l'intégrité des centres actifs qui seront formés plus tard.

Comprendre les Compromis

Chauffage Statique vs. Dynamique

Le four à moufle utilise le chauffage statique, généralement à l'air statique. Bien que cela soit excellent pour la stabilité et la simplicité, cela repose sur la diffusion pour l'échange gazeux.

Si la couche de précurseur est trop épaisse, les gaz de décomposition peuvent être piégés, entraînant des propriétés structurelles inégales. Contrairement aux fours à tube rotatif qui culbutent les particules pour une exposition uniforme, un four à moufle nécessite un chargement soigneux en couche mince pour assurer l'uniformité.

Sensibilité à la Température

Le profil de température spécifique (350°C) est une limite stricte. S'en écarter présente des risques.

Des températures plus basses peuvent laisser des précurseurs de nitrate résiduels, contaminant le support. Des températures significativement plus élevées (par exemple, approchant la plage de 800°C utilisée dans d'autres étapes comme le piégeage d'atomes) pourraient provoquer le frittage et la croissance des nanoparticules de dioxyde de cérium, réduisant la surface disponible pour l'ancrage des atomes uniques.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de vos supports de dioxyde de cérium, alignez vos protocoles de four sur vos objectifs spécifiques :

- Si votre objectif principal est la Pureté du Support : Respectez strictement le protocole de 350°C pendant 5 heures pour assurer une décomposition complète du précurseur sans induire de frittage.

- Si votre objectif principal est la Cohérence du Lot : Privilégiez la stabilité du champ thermique du four et assurez-vous que le précurseur est étalé en une couche mince et uniforme pour atténuer les limitations du chauffage statique.

La gestion thermique précise dans le four à moufle est l'étape fondamentale qui détermine si votre catalyseur final atteint une véritable dispersion à atomes uniques ou échoue en raison de l'agrégation.

Tableau Récapitulatif :

| Paramètre | Fonction | Impact sur le Support CeO2 |

|---|---|---|

| Température (350°C) | Décomposition du Précurseur | Convertit le nitrate de cérium en nanoparticules d'oxyde de haute pureté. |

| Durée de Chauffage (5h) | Stabilisation Structurelle | Fixe le réseau cristallin pour prévenir la dégradation pendant les réactions. |

| Stabilité Thermique | Chauffage Uniforme du Champ | Assure une taille de particule et une énergie de surface cohérentes sur l'ensemble du lot. |

| Contrôle de l'Atmosphère | Prévention de la Contamination | Protège les sites actifs des impuretés et des sous-produits de combustion. |

Élevez Votre Recherche sur les Matériaux avec KINTEK

Le traitement thermique de précision est le fondement de la catalyse haute performance. Chez KINTEK, nous comprenons que même une légère déviation de température peut compromettre l'énergie de surface et l'intégrité structurelle de votre catalyseur.

Fort de l'expertise en R&D et en fabrication, KINTEK propose une gamme complète de systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous personnalisables pour répondre à vos exigences de laboratoire uniques. Que vous effectuiez une décomposition délicate de précurseurs ou un piégeage d'atomes à haute température, nos fours fournissent la stabilité du champ thermique et l'environnement exempt de contamination essentiels à l'innovation en catalyse à atomes uniques.

Prêt à optimiser votre synthèse ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Jinshu Tian, Yong Wang. NO Reduction with CO on Low‐loaded Platinum‐group Metals (Rh, Ru, Pd, Pt, and Ir) Atomically Dispersed on Ceria. DOI: 10.1002/cctc.202301227

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à moufle est-il appliqué dans l'industrie alimentaire ? Essentiel pour l'analyse des cendres et de l'humidité

- Qu'est-ce qu'un four électrique de type boîte et quels sont ses principaux composants ? Découvrez le chauffage de précision pour votre laboratoire

- Comment les fours à moufle ou les fours tubulaires sous vide poussé facilitent-ils l'activation de matériaux tels que le UiO-66-NH2 ?

- Quel est le but de l'utilisation d'un four à moufle industriel lors de la formation de nanoparticules de Au/ZnO/In2O3 ?

- Comment un four à moufle de laboratoire est-il utilisé dans le traitement thermique de l'acier DP ? Optimiser la martensite et la résistance

- Comment un four à moufle haute température contribue-t-il à la précision des expériences de cinétique d'oxydation ? Obtenir la précision

- Comment le contrôle de la température du four à moufle affecte-t-il la synthèse de l'orthoperiodate de cuivre(II) ? Maîtriser la pureté de phase

- Quel rôle joue un four boîte haute température dans le PDA de couches minces FTO ? Optimisez vos performances optoélectroniques