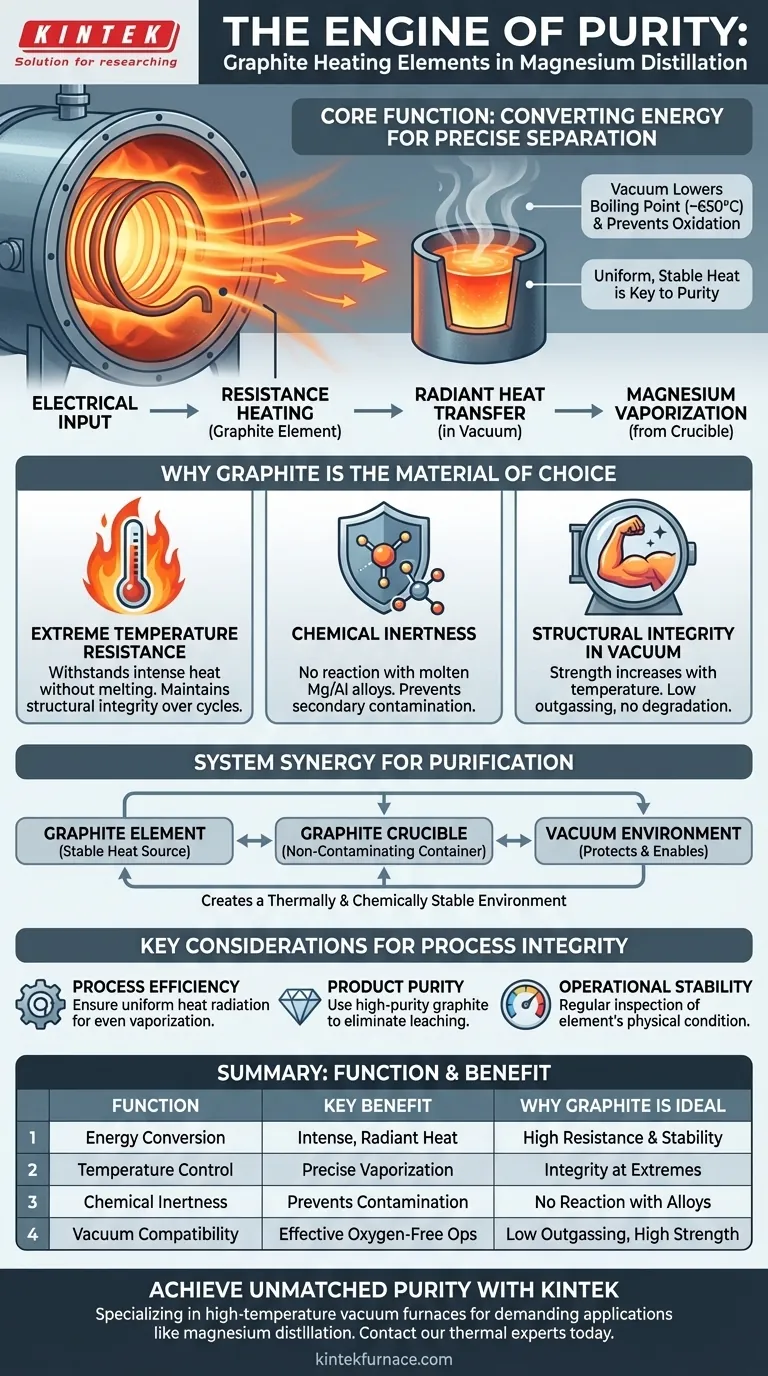

Dans un four sous vide pour la distillation du magnésium, l'élément chauffant en graphite est le moteur du processus de purification. Son rôle fondamental est de convertir l'énergie électrique en énergie thermique stable et à haute température. Cette chaleur radiante est dirigée vers un creuset en graphite, provoquant la vaporisation du magnésium brut qu'il contient afin qu'il puisse être séparé des impuretés moins volatiles, une étape essentielle pour obtenir une haute pureté.

L'utilisation d'un élément chauffant en graphite n'est pas simplement un choix de matériau, mais une décision stratégique. Sa capacité unique à résister à des températures extrêmes, à rayonner la chaleur uniformément et à rester chimiquement inerte est la clé pour obtenir le contrôle thermique précis et stable requis pour une distillation efficace du magnésium.

La fonction principale : De l'électricité au métal purifié

Comprendre le fonctionnement de l'élément chauffant dans le système révèle pourquoi il est si critique. Le processus est une orchestration soignée de la physique et de la science des matériaux, le tout se déroulant dans un vide contrôlé.

Conversion d'énergie et transfert de chaleur

L'élément en graphite fonctionne sur le principe de l'échauffement par résistance. Lorsqu'un courant électrique élevé le traverse, la résistance naturelle du graphite convertit cette énergie électrique en chaleur intense.

Comme cela se produit dans le vide, la chaleur est transférée principalement par rayonnement thermique, et non par convection. L'élément rougeoie, rayonnant de l'énergie directement vers le creuset en graphite contenant l'alliage de magnésium.

Permettre un contrôle précis de la température

Le succès de la distillation dépend du maintien d'une température spécifique. Le magnésium doit se vaporiser, mais les impuretés doivent rester derrière.

L'excellente stabilité structurelle du graphite à haute température permet au système de maintenir une température précise et constante, assurant une séparation propre et sélective du métal cible.

L'importance d'un environnement sous vide

Le vide est essentiel pour deux raisons. Premièrement, il abaisse le point d'ébullition du magnésium, permettant à la distillation de se produire à une température plus gérable (environ 650°C). Deuxièmement, il élimine l'oxygène, empêchant l'oxydation du métal en fusion et de l'élément chauffant lui-même.

Pourquoi le graphite est le matériau de choix

D'autres matériaux pourraient générer de la chaleur, mais le graphite possède une combinaison unique de propriétés qui le rendent parfaitement adapté à cette application exigeante. Sa sélection est essentielle à l'efficacité du processus et à la pureté du produit final.

Résistance aux températures extrêmes

Contrairement à la plupart des métaux qui fondent, le graphite peut résister à des températures extrêmement élevées sans perdre son intégrité structurelle. Cela garantit que l'élément chauffant reste stable et fiable pendant de nombreux cycles opérationnels.

Inertie chimique

Le graphite de haute pureté est chimiquement stable et ne réagit pas avec l'alliage magnésium-aluminium en fusion. Cette inertie est cruciale, car elle empêche l'élément chauffant — ou le creuset — de devenir une source de contamination secondaire.

Intégrité structurelle sous vide

La résistance physique du graphite augmente en fait avec la température jusqu'à un certain point. Cela le rend exceptionnellement bien adapté à l'environnement difficile et sans oxygène d'un four sous vide, où d'autres matériaux pourraient se dégrader ou libérer des gaz indésirables (dégazage).

Comprendre l'interaction du système

L'élément chauffant ne fonctionne pas isolément. Son efficacité est directement liée aux autres composants du four, créant un système synergique conçu dans un seul but : la purification.

L'élément et le creuset

Le système utilise à la fois un élément chauffant en graphite et un creuset en graphite. Ce choix de matériau commun est intentionnel. L'élément fournit la source de chaleur stable et non contaminante, tandis que le creuset fournit un récipient stable et non contaminant. Ensemble, ils créent un environnement thermiquement et chimiquement stable.

L'élément et le vide

Le vide protège l'élément en graphite de l'oxydation, lui permettant de fonctionner à haute température pendant de longues périodes. À son tour, la capacité de l'élément à fonctionner proprement sans dégazage aide à maintenir l'intégrité du vide, ce qui est essentiel au processus de distillation lui-même.

Considérations clés pour l'intégrité du processus

Pour exploiter efficacement cette technologie, il faut tenir compte de la manière dont l'élément chauffant impacte les objectifs opérationnels principaux.

- Si votre objectif principal est l'efficacité du processus : Assurez-vous que l'élément chauffant est conçu pour un rayonnement thermique uniforme afin de minimiser le gaspillage d'énergie et de garantir une vaporisation homogène à partir du creuset.

- Si votre objectif principal est la pureté du produit : Vérifiez que l'élément chauffant et le creuset sont fabriqués en graphite de haute pureté pour éliminer tout risque de lixiviation chimique ou de contamination.

- Si votre objectif principal est la stabilité opérationnelle : Mettez en œuvre des inspections régulières de l'état physique de l'élément chauffant, car son intégrité structurelle est le fondement de l'ensemble du système de contrôle thermique.

En fin de compte, l'élément chauffant en graphite est la technologie habilitante qui transforme un four en un instrument de précision pour la purification des métaux.

Tableau récapitulatif :

| Fonction | Avantage clé | Pourquoi le graphite est idéal |

|---|---|---|

| Conversion d'énergie | Convertit l'électricité en chaleur intense et radiante | Haute résistance et stabilité à la température |

| Contrôle de la température | Permet une vaporisation précise du magnésium | Maintient l'intégrité structurelle à des températures extrêmes |

| Inertie chimique | Empêche la contamination du produit final | Ne réagit pas avec les alliages de magnésium en fusion |

| Compatibilité sous vide | Fonctionne efficacement dans un environnement sans oxygène | Faible dégazage et résistance accrue sous vide |

Obtenez une pureté inégalée dans vos processus de distillation de métaux

Un contrôle thermique précis est le fondement d'une purification efficace du magnésium. Le bon système de four, avec un élément chauffant en graphite haute performance en son cœur, est essentiel pour maximiser le rendement, garantir la pureté du produit et maintenir la stabilité opérationnelle.

Chez KINTEK, nous sommes spécialisés dans la conception et la fabrication de fours sous vide à haute température adaptés aux applications exigeantes telles que la distillation du magnésium. Notre expertise en science des matériaux et en ingénierie thermique garantit que votre four offre :

- Uniformité de température supérieure : pour une vaporisation cohérente et efficace.

- Inertie chimique garantie : en utilisant des composants de haute pureté pour protéger votre produit.

- Fonctionnement robuste et fiable : conçu pour une stabilité à long terme dans des environnements difficiles.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins spécifiques de processus.

Prêt à optimiser votre processus de distillation ? Contactez nos experts thermiques dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut être le moteur de votre succès.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

Les gens demandent aussi

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme