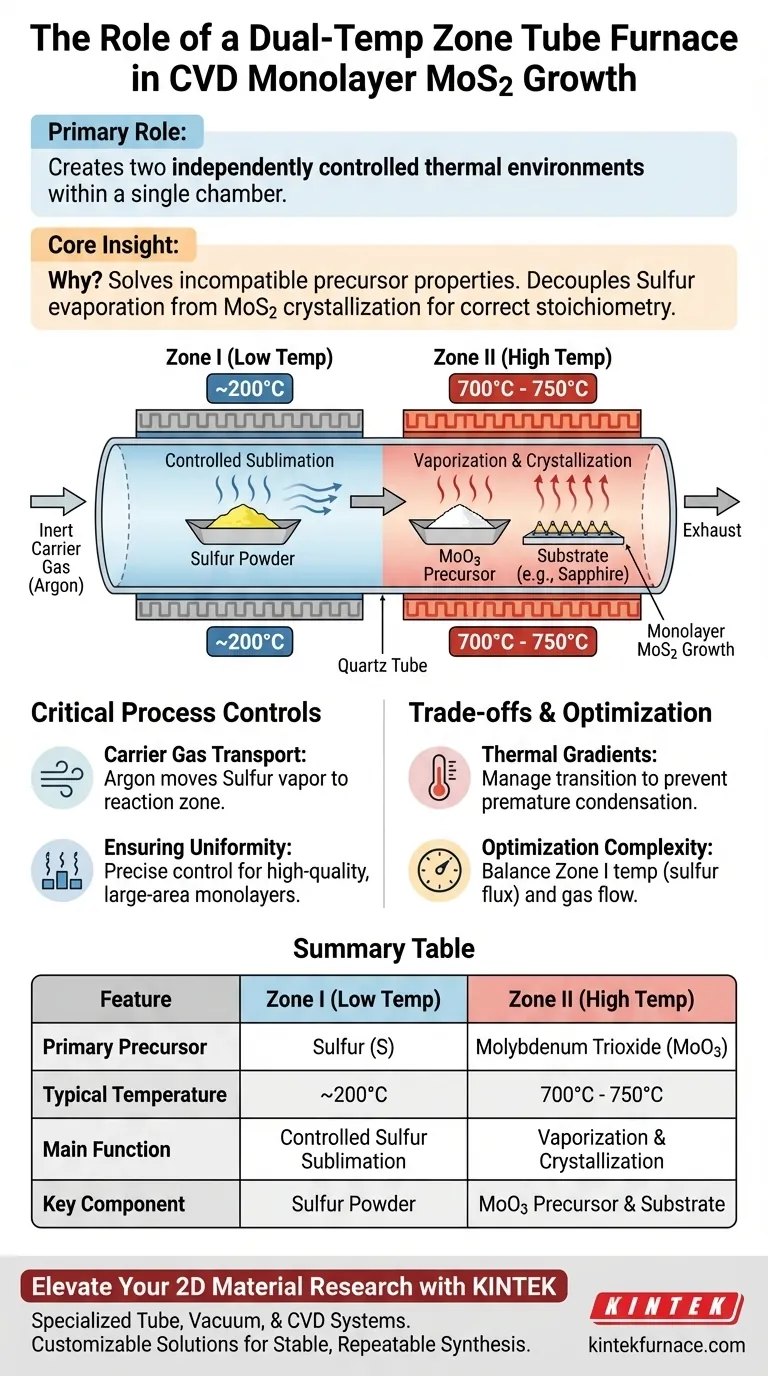

Le rôle principal d'un four tubulaire à double zone de température en CVD est de créer deux environnements thermiques distincts et contrôlés indépendamment au sein d'une même chambre de réaction. Cette configuration est essentielle car les deux matériaux précurseurs — le soufre et le trioxyde de molybdène (MoO3) — ont des points de sublimation très différents. En maintenant une zone à basse température (environ 200°C) pour le soufre et une zone à haute température (environ 700°C) pour la source de molybdène et le substrat, le système assure une génération de vapeur stable et facilite la réaction chimique précise requise pour la croissance de monocouches.

Idée clé : La configuration à double zone résout le problème des propriétés incompatibles des précurseurs. Elle permet de découpler le taux d'évaporation du soufre de la température de cristallisation du disulfure de molybdène, garantissant que le rapport stœchiométrique correct atteigne le substrat.

La mécanique de la CVD à double zone

Gestion des points de sublimation disparates

La synthèse du disulfure de molybdène (MoS2) nécessite deux précurseurs solides : de la poudre de soufre et de la poudre de trioxyde de molybdène (MoO3).

Ces matériaux ne peuvent pas être traités à la même température. Le soufre se sublime à une température relativement basse, tandis que le MoO3 nécessite une chaleur considérablement plus élevée pour se vaporiser et réagir.

La zone à basse température (Zone I)

Cette zone est généralement réglée à environ 200°C (bien que les protocoles spécifiques puissent varier).

Son seul objectif est la sublimation contrôlée de la poudre de soufre. En isolant le soufre dans cette zone plus froide, le four évite une évaporation rapide et incontrôlée qui se produirait si le soufre était immédiatement exposé aux températures de réaction élevées.

La zone à haute température (Zone II)

Cette zone est maintenue à une température beaucoup plus élevée, généralement autour de 700°C à 750°C.

Cette zone abrite à la fois le précurseur MoO3 et le substrat de dépôt (souvent du saphir ou de la silice). La chaleur élevée déclenche la vaporisation du MoO3 et fournit l'énergie thermique nécessaire à la réaction chimique et à la cristallisation ultérieure du MoS2 à la surface du substrat.

Contrôles de processus critiques

Transport par gaz porteur

Alors que le four fournit la chaleur, un gaz porteur inerte (généralement de l'argon de haute pureté) assure le mécanisme de transport.

Le gaz circule de la zone à basse température vers la zone à haute température. Il transporte la vapeur de soufre en aval, où elle se mélange à la vapeur de MoO3 pour réagir sur le site du substrat.

Assurer l'uniformité et la qualité

Le contrôle précis des deux zones de température garantit que les vapeurs de précurseurs arrivent au substrat à des vitesses spécifiques et contrôlées.

Cette stabilité est ce qui permet la croissance de monocouches de haute qualité sur de grandes surfaces, avec une épaisseur atomique uniforme et une morphologie triangulaire. Sans cet équilibre, la croissance donne des cristaux inégaux, massifs ou de mauvaise qualité.

Comprendre les compromis

Sensibilité aux gradients thermiques

Bien que les fours à double zone offrent une précision, ils introduisent une complexité concernant le gradient thermique entre les zones.

Si la transition entre la zone de 200°C et la zone de 700°C n'est pas gérée correctement, les vapeurs peuvent se condenser prématurément dans la région plus froide entre les éléments chauffants. Cela peut priver la zone de réaction des précurseurs nécessaires.

Complexité de l'optimisation

Les systèmes à double zone nécessitent l'optimisation de plus de paramètres que les systèmes à zone unique.

Vous devez équilibrer la température de la Zone I (qui dicte le flux de soufre) avec le débit du gaz porteur. Si la Zone I est trop chaude, le soufre s'épuise trop rapidement ; si elle est trop froide, la réaction devient déficiente en soufre, entraînant une mauvaise qualité du film.

Faire le bon choix pour votre objectif

Le four tubulaire à double zone est la norme de l'industrie pour la synthèse de MoS2 de qualité recherche. La façon dont vous le configurez dépend de vos exigences de sortie spécifiques.

- Si votre objectif principal est la pureté de la monocouche : Privilégiez la précision de la zone à basse température pour éviter la sursaturation en soufre, qui peut entraîner une croissance multicouche.

- Si votre objectif principal est la taille des cristaux : Concentrez-vous sur l'optimisation de la zone à haute température (700°C+) pour favoriser une croissance thermodynamique plus lente et plus ordonnée sur le substrat.

Résumé : Le four à double zone de température transforme une incompatibilité chimique complexe en une variable contrôlable, agissant comme le catalyseur fondamental pour la croissance de matériaux 2D de haute qualité.

Tableau récapitulatif :

| Caractéristique | Zone I (Basse Temp.) | Zone II (Haute Temp.) |

|---|---|---|

| Précurseur principal | Soufre (S) | Trioxyde de molybdène (MoO3) |

| Température typique | ~200°C | 700°C - 750°C |

| Fonction principale | Sublimation contrôlée du soufre | Vaporisation et cristallisation |

| Composant clé | Poudre de soufre | Précurseur MoO3 et substrat |

Élevez votre recherche sur les matériaux 2D avec KINTEK

Les gradients thermiques précis sont le secret de la croissance de monocouches de haute qualité. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes de tubes, sous vide et CVD spécialisés, conçus spécifiquement pour les exigences rigoureuses de la science des matériaux.

Que vous ayez besoin d'une configuration standard à double zone ou d'un four haute température entièrement personnalisable, adapté à vos besoins de recherche uniques, notre équipe fournit l'expertise technique nécessaire pour garantir que votre synthèse soit stable et reproductible.

Prêt à optimiser votre processus CVD ?

Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Krishna Rani Sahoo, Tharangattu N. Narayanan. Vanadium Doped Magnetic MoS<sub>2</sub> Monolayers of Improved Electrical Conductivity as Spin‐Orbit Torque Layer. DOI: 10.1002/adfm.202502408

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans un four tubulaire à haute température ? Choisissez le bon tube pour votre laboratoire

- Quel est le principe du four tubulaire ? Maîtriser le contrôle précis de l'environnement à haute température

- Quelles sont les caractéristiques clés d'un four tubulaire à quartz ? Découvrez la précision haute température pour votre laboratoire

- Quelles sont les exigences techniques pour un four tubulaire dans le dopage à l'azote ? Spécifications essentielles pour le traitement des oxydes métalliques

- Quelles sont les capacités de température maximale pour chaque zone dans un four tubulaire fendu à trois zones ? Exploration des plages clés et du contrôle

- Comment un four tubulaire de laboratoire est-il utilisé dans la recherche sur les nouvelles énergies ? Déverrouillez les matériaux pour batteries et piles à combustible de nouvelle génération

- Qu'est-ce qu'un four tubulaire vertical et comment fonctionne-t-il ? Optimisez le traitement des matériaux avec précision

- Pourquoi est-il nécessaire d'intégrer des plaques en alliage d'aluminium dans les couvercles de four à tube fendu ? Assurer la sécurité et la longévité