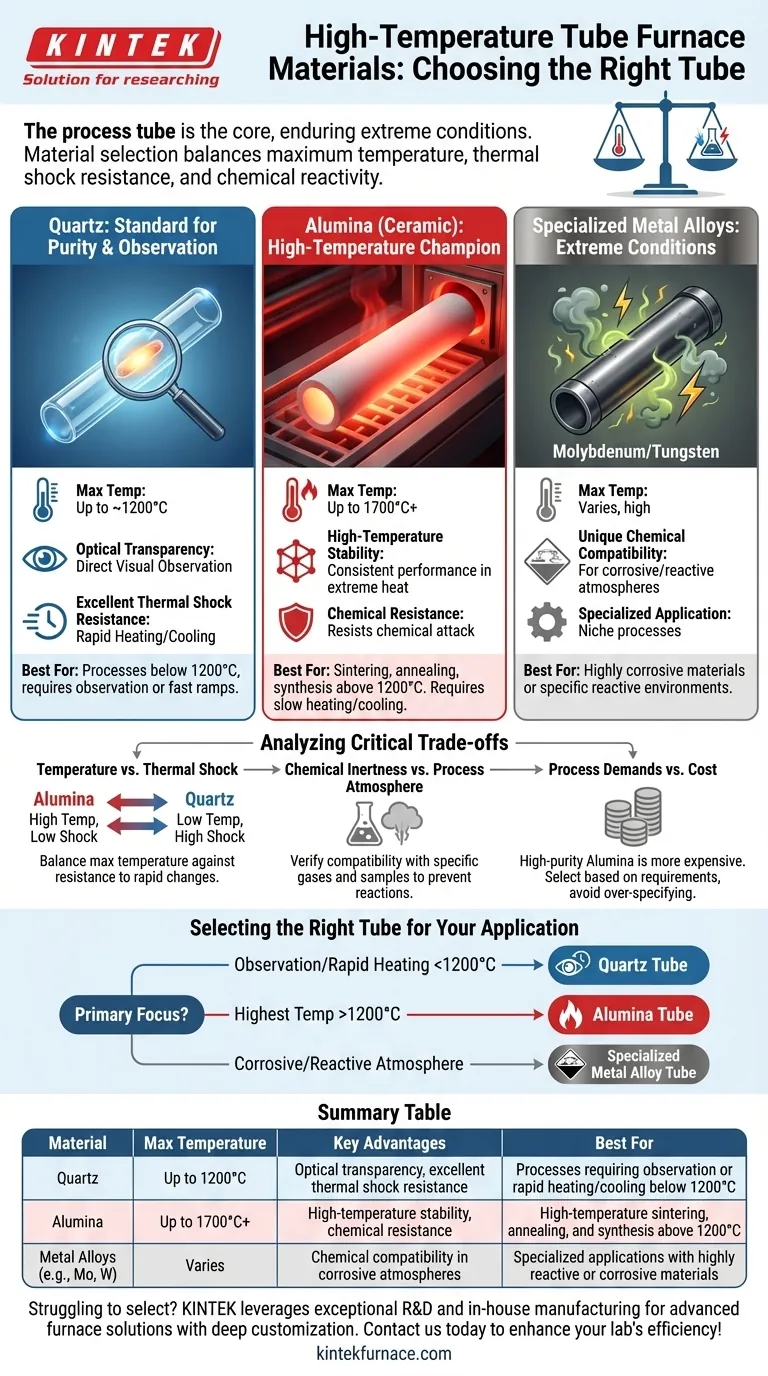

Le cœur de tout four tubulaire à haute température est le tube de processus, qui doit contenir l'échantillon et l'atmosphère tout en résistant à des conditions extrêmes. Les matériaux les plus couramment utilisés pour ces tubes sont le quartz, l'alumine de haute pureté (une céramique) et, dans des cas spécialisés, les alliages métalliques comme le molybdène ou le tungstène. Le choix dépend entièrement de la température, de l'atmosphère et des vitesses de chauffage ou de refroidissement spécifiques requises pour votre processus.

La sélection d'un tube de four est une décision critique basée sur un compromis. Vous devez équilibrer la température maximale requise par rapport à la résistance du matériau aux chocs thermiques et à la réactivité chimique afin de garantir l'intégrité de votre expérience et la longévité du four.

Comprendre les matériaux de tube de base

Le matériau du tube de processus n'est pas une réflexion après coup ; c'est un composant fondamental qui détermine les limites opérationnelles de votre four. Chaque matériau offre un profil distinct de forces et de faiblesses.

Quartz : La norme pour la pureté et l'observation

Les tubes en quartz sont un choix polyvalent et courant, en particulier pour les processus allant jusqu'à environ 1200 °C. Leur principal avantage est leur transparence optique, permettant une observation visuelle directe de l'échantillon pendant le chauffage.

Ils présentent également une excellente résistance aux chocs thermiques, ce qui signifie qu'ils peuvent supporter des changements de température relativement rapides sans se fissurer. Cela les rend adaptés aux processus nécessitant des rampes de chauffage ou de refroidissement plus rapides.

Alumine (Céramique de haute pureté) : Le champion des hautes températures

Lorsque votre processus exige des températures dépassant 1200 °C, l'alumine est la norme. Ces tubes céramiques opaques peuvent fonctionner de manière constante à des températures allant jusqu'à 1700 °C, voire plus, en fonction de leur pureté.

L'alumine offre une stabilité à haute température exceptionnelle et est très résistante aux attaques chimiques. C'est le matériau de choix pour les applications de frittage, de recuit et de synthèse à haute température.

Alliages métalliques spécialisés : Pour les conditions extrêmes

Pour certaines applications de niche impliquant des matériaux très corrosifs ou des atmosphères réactives spécifiques, ni le quartz ni l'alumine ne peuvent convenir. Dans ces cas, des tubes fabriqués à partir de molybdène ou de tungstène peuvent être utilisés.

Ces tubes métalliques sont choisis pour leur compatibilité chimique unique dans des conditions qui dégraderaient ou détruiraient les alternatives céramiques. Leur utilisation est très spécialisée et adaptée à des exigences de processus très spécifiques.

Analyse des compromis critiques

Le choix du bon matériau de tube implique de naviguer dans une série de compromis critiques. Une mauvaise compréhension de ceux-ci peut entraîner des expériences ratées, une contamination de l'échantillon ou des équipements endommagés.

Résistance à la température par rapport à la résistance aux chocs thermiques

C'est le compromis le plus fondamental. L'alumine peut atteindre les températures les plus élevées, mais est plus susceptible de se fissurer sous l'effet des chocs thermiques. Elle doit être chauffée et refroidie lentement et de manière contrôlée.

Inversement, le quartz a une température de fonctionnement maximale plus basse mais peut gérer des changements de température beaucoup plus rapides. Pousser un tube de quartz au-delà de sa limite thermique le fera ramollir et se déformer.

Inertie chimique par rapport à l'atmosphère du processus

Bien que le quartz et l'alumine soient considérés comme très inertes, ils ne sont pas immunisés contre tous les produits chimiques. Par exemple, l'alumine peut être attaquée par certains environnements alcalins à haute température.

Il est crucial de vérifier la compatibilité du matériau de tube choisi avec les gaz et les matériaux d'échantillon spécifiques que vous utiliserez afin d'éviter des réactions indésirables et de garantir la pureté du processus.

Exigences du processus par rapport au coût

Les tubes en alumine de haute pureté sont généralement plus chers que les tubes en quartz. Le coût augmente avec le diamètre, la longueur et le niveau de pureté du tube. Il est donc plus pratique de choisir le matériau qui répond à vos exigences sans surspécifier des conditions dont vous n'aurez jamais besoin.

Sélectionner le bon tube pour votre application

Votre choix doit être dicté par les objectifs spécifiques de votre travail. Utilisez ces lignes directrices pour prendre une décision claire.

- Si votre objectif principal est l'observation du processus ou les cycles de chauffage rapides en dessous de 1200 °C : Un tube en quartz est le choix idéal pour sa clarté optique et son excellente résistance aux chocs thermiques.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (au-dessus de 1200 °C) : Un tube en alumine est nécessaire pour sa stabilité supérieure et ses performances dans la chaleur extrême.

- Si votre objectif principal est de travailler avec des agents hautement corrosifs ou des atmosphères réactives uniques : Vous devez examiner un tube en alliage métallique spécialisé conçu pour votre environnement chimique spécifique.

En adaptant le matériau du tube à vos paramètres opérationnels, vous assurez la sécurité de votre équipement, l'intégrité de votre processus et la fiabilité de vos résultats.

Tableau récapitulatif :

| Matériau | Température Max. | Avantages Clés | Idéal pour |

|---|---|---|---|

| Quartz | Jusqu'à 1200°C | Transparence optique, excellente résistance aux chocs thermiques | Processus nécessitant observation ou chauffage/refroidissement rapide en dessous de 1200°C |

| Alumine | Jusqu'à 1700°C+ | Stabilité à haute température, résistance chimique | Frittage, recuit et synthèse à haute température au-dessus de 1200°C |

| Alliages métalliques (ex: Molybdène, Tungstène) | Variable | Compatibilité chimique dans les atmosphères corrosives | Applications spécialisées avec des matériaux hautement réactifs ou corrosifs |

Vous avez du mal à sélectionner le bon matériau de tube pour votre four à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que des fours-muffle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons nos produits pour répondre précisément à vos besoins expérimentaux uniques, garantissant des performances et une longévité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température