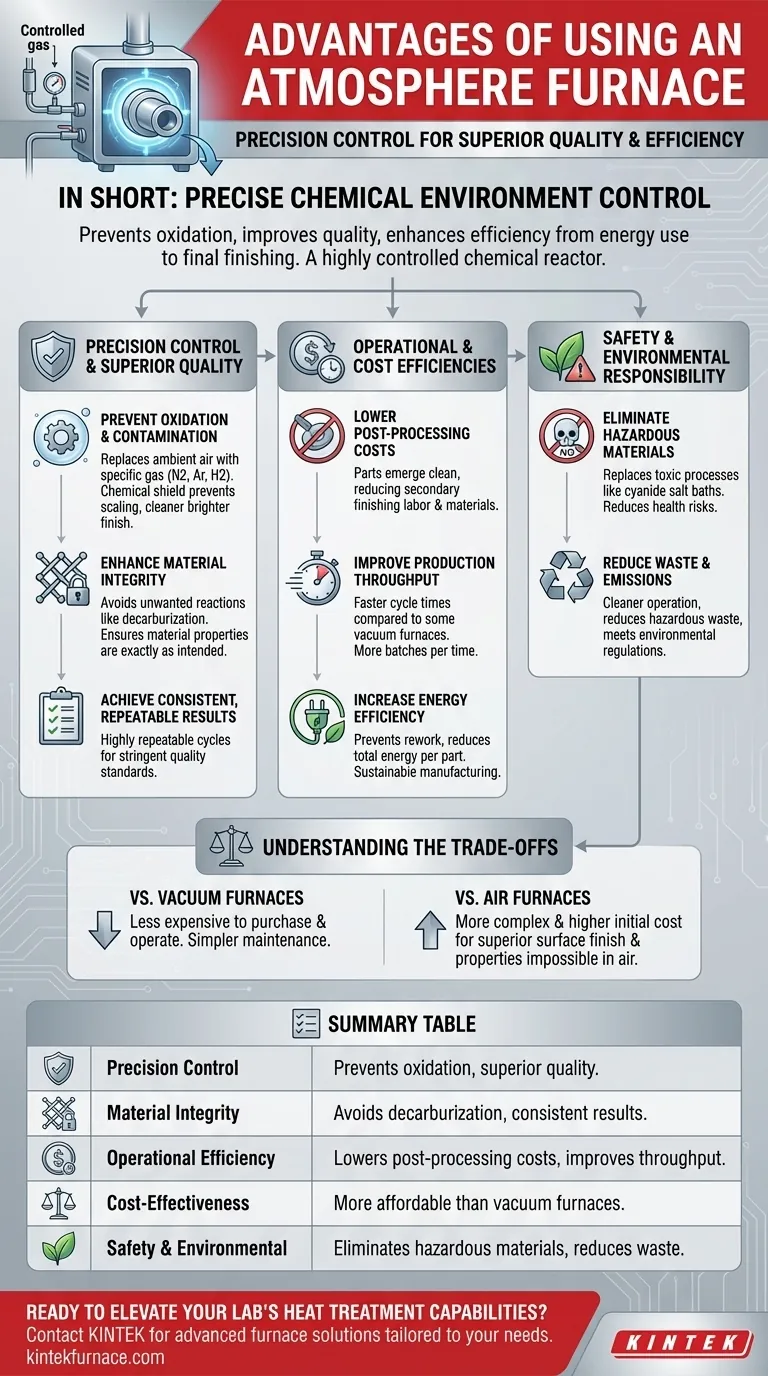

En bref, le principal avantage d'un four à atmosphère est sa capacité à contrôler précisément l'environnement chimique pendant le traitement thermique. Ce contrôle empêche les réactions indésirables telles que l'oxydation, améliore la qualité et l'intégrité des matériaux, et augmente l'efficacité de l'ensemble du processus de fabrication, de la consommation d'énergie à la finition finale.

Un four à atmosphère n'est pas seulement un outil pour appliquer de la chaleur ; c'est un réacteur chimique hautement contrôlé. Sa valeur fondamentale réside dans la création d'un environnement gazeux spécifique, protecteur ou réactif, qui garantit que le matériau traité acquiert ses propriétés souhaitées exactes, exempt de contamination.

Contrôle de précision pour une qualité de produit supérieure

La caractéristique déterminante d'un four à atmosphère est sa capacité à gérer le gaz entourant la pièce. Cela se traduit directement par des résultats de meilleure qualité et plus fiables.

Prévention de l'oxydation et de la contamination

En remplaçant l'air ambiant par un mélange de gaz spécifique (comme l'azote, l'argon ou l'hydrogène), vous créez un bouclier chimique. Cela prévient l'oxydation et la formation de calamine à la surface des métaux, ce qui nécessiterait autrement des processus de nettoyage secondaires coûteux et longs comme le sablage ou le décapage à l'acide.

Cet environnement contrôlé garantit que le produit final présente une finition plus propre et plus brillante et est exempt d'impuretés qui pourraient compromettre ses performances.

Amélioration de l'intégrité du matériau

De nombreux processus de traitement thermique sont conçus pour modifier les propriétés d'un matériau d'une manière très spécifique. Des réactions chimiques indésirables peuvent compromettre cet objectif.

Un four à atmosphère évite ces problèmes, comme la décarburation (perte de carbone) de l'acier, qui affaiblit la surface. En contrôlant l'atmosphère, vous vous assurez que l'intégrité et les propriétés mécaniques du matériau sont exactement celles souhaitées.

Obtention de résultats cohérents et reproductibles

Le contrôle de précision de la température et de l'atmosphère permet des cycles de processus hautement reproductibles. Cette cohérence est essentielle dans les industries où de légères variations peuvent entraîner la défaillance d'un composant, garantissant que chaque pièce répond aux mêmes normes de qualité strictes.

Efficacités opérationnelles et de coûts significatives

Bien qu'ils représentent un investissement, ces fours offrent des rendements substantiels grâce à une efficacité améliorée et à des coûts d'exploitation à long terme réduits.

Réduction des coûts de post-traitement

Un avantage majeur est la réduction ou l'élimination des besoins de post-traitement. Comme les pièces sortent du four propres et sans calamine, le travail, les matériaux et le temps associés à la finition secondaire sont considérablement réduits.

Amélioration du débit de production

Des temps de cycle plus rapides contribuent directement à un débit plus élevé. Par exemple, par rapport aux fours sous vide poussé, certains fours à atmosphère peuvent offrir des temps de pompage et des cycles de refroidissement plus rapides, permettant de traiter plus de lots dans le même laps de temps.

Augmentation de l'efficacité énergétique

Les fours à atmosphère modernes sont conçus pour une grande efficacité énergétique. En évitant le besoin de retouches et de traitements secondaires étendus, ils réduisent également l'énergie totale consommée par pièce produite, rendant l'ensemble de la chaîne de fabrication plus durable.

Comprendre les compromis

Aucune technologie unique n'est parfaite pour toutes les applications. Le choix d'utiliser un four à atmosphère implique des compromis clairs par rapport aux fours à air plus simples et aux systèmes sous vide plus complexes.

Rentabilité par rapport aux fours sous vide

Pour de nombreuses applications, un four à atmosphère offre l'équilibre idéal entre contrôle et coût. Il est généralement moins cher à l'achat et à l'utilisation qu'un four sous vide poussé.

La maintenance est également généralement plus simple et moins coûteuse en raison des exigences moins strictes en matière d'étanchéité et de pompes à vide.

Complexité accrue par rapport aux fours à air

Comparé à un simple four à air ouvert, un four à atmosphère est plus complexe. Il nécessite un approvisionnement fiable en gaz de procédé, des systèmes de contrôle sophistiqués et des opérateurs possédant les connaissances nécessaires pour gérer correctement les conditions atmosphériques.

Cette complexité supplémentaire et ce coût initial sont le prix à payer pour obtenir une finition de surface et des propriétés de matériau supérieures impossibles dans un environnement aérien.

Sécurité améliorée et responsabilité environnementale

Les fours à atmosphère représentent une avancée significative par rapport aux méthodes de traitement thermique plus anciennes et dangereuses.

Élimination des matériaux dangereux

Ces fours peuvent remplacer les procédés hérités qui dépendaient de matériaux toxiques. Par exemple, ils éliminent le besoin de bains de sel à base de cyanure pour la carburation ou la carbonitruration, qui créent des risques importants pour la santé et des problèmes de contamination des sols.

Réduction des déchets et des émissions

En fonctionnant proprement, les fours à atmosphère réduisent les flux de déchets dangereux et les difficultés associées à l'élimination des sels contaminés ou des matériaux de carburation en vrac. Cette approche moderne aide les fabricants à respecter des réglementations environnementales plus strictes et à réduire leur empreinte carbone.

Faire le bon choix pour votre application

La sélection du four approprié dépend entièrement de vos exigences de processus, de vos normes de qualité et de votre budget.

- Si votre objectif principal est une production sensible aux coûts qui nécessite une protection contre l'oxydation : Un four à atmosphère offre un excellent équilibre entre contrôle de la qualité et efficacité opérationnelle sans le coût élevé d'un système sous vide.

- Si votre objectif principal est d'atteindre la plus haute pureté et de dégazéifier les matériaux : Un four sous vide poussé peut être nécessaire, car il offre un environnement encore plus propre qu'une atmosphère gazeuse contrôlée.

- Si votre objectif principal est un traitement thermique simple où l'oxydation de surface est acceptable ou souhaitée : Un four à air de base reste le choix le plus économique et le plus simple.

En fin de compte, l'investissement dans un four à atmosphère vous permet de contrôler non seulement la température, mais aussi la chimie même de votre processus de fabrication.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Contrôle de précision | Prévient l'oxydation et la contamination pour une qualité de produit supérieure |

| Intégrité du matériau | Évite la décarburation et garantit des résultats cohérents et reproductibles |

| Efficacité opérationnelle | Réduit les coûts de post-traitement et améliore le débit de production |

| Rentabilité | Moins cher que les fours sous vide avec une maintenance simplifiée |

| Sécurité et environnement | Élimine les matériaux dangereux et réduit les déchets et les émissions |

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées aux divers laboratoires. Notre gamme de produits, comprenant les fours à atmosphère, les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et les systèmes CVD/PECVD, est complétée par une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la qualité de vos matériaux et votre efficacité opérationnelle !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement