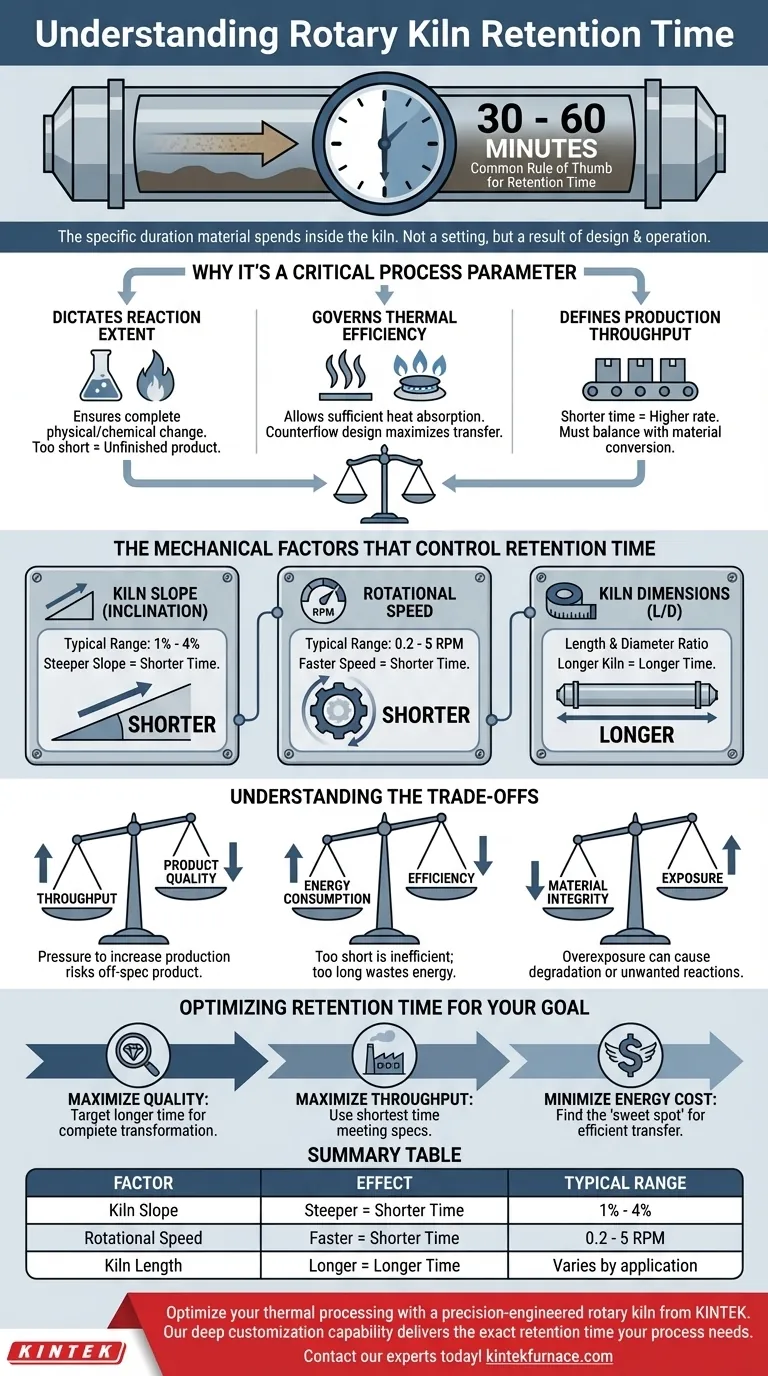

Dans un four rotatif, le temps de séjour est la durée spécifique pendant laquelle un matériau passe à l'intérieur du four pour être traité. Bien qu'il n'existe pas de valeur universelle unique, une règle empirique courante pour de nombreuses applications industrielles est un temps de séjour de 30 à 60 minutes. Cette durée n'est pas arbitraire ; c'est un paramètre critique soigneusement déterminé par les exigences thermiques et chimiques nécessaires pour transformer la charge brute en produit fini.

Le temps de séjour n'est pas un réglage indépendant, mais une conséquence directe de la conception mécanique du four et de ses paramètres de fonctionnement. Comprendre les facteurs qui le contrôlent est essentiel pour optimiser à la fois la qualité du produit et l'efficacité opérationnelle.

Pourquoi le temps de séjour est un paramètre de processus critique

Le temps de séjour, également appelé temps de résidence, est l'une des variables les plus importantes dans le fonctionnement du four. Il influence directement les caractéristiques du produit final, la consommation d'énergie et le débit global de l'installation.

Il dicte l'étendue de la réaction

Le but principal d'un four est d'induire un changement physique ou chimique par chauffage. Cette transformation nécessite d'exposer le matériau à une température spécifique pendant une certaine durée.

Si le temps de séjour est trop court, le matériau peut quitter le four avant que la réaction ne soit complète, ce qui entraîne un produit de mauvaise qualité ou non fini.

Il régit l'efficacité thermique

Le transfert de chaleur du flux de gaz (généré par le brûleur) au matériau solide n'est pas instantané. Un temps de séjour suffisant garantit que le matériau a une exposition suffisante pour absorber l'énergie thermique nécessaire.

Ceci est souvent optimisé avec une conception à contre-courant, où les gaz chauds circulent à l'opposé du matériau, maximisant la différence de température et améliorant l'efficacité du transfert de chaleur sur l'ensemble du parcours du matériau.

Il définit le débit de production

Le temps de séjour est inversement proportionnel au taux de production du four. Un temps de séjour plus court signifie que le matériau se déplace plus rapidement dans le système, augmentant la quantité de produit pouvant être traitée par heure.

Ceci crée un conflit fondamental entre la maximisation du débit et la garantie d'une conversion complète du matériau, qui doit être soigneusement équilibré.

Les facteurs mécaniques qui contrôlent le temps de séjour

Vous ne pouvez pas directement « régler » le temps de séjour. Il est plutôt le résultat de plusieurs facteurs mécaniques et opérationnels clés.

Pente du four (Inclinaison)

Les fours rotatifs sont installés avec un léger angle descendant, généralement entre 1 % et 4 %. Cette inclinaison est la principale force qui pousse le matériau à avancer de l'extrémité d'alimentation à l'extrémité de décharge.

Une pente plus raide entraîne un déplacement plus rapide du matériau et donc un temps de séjour plus court.

Vitesse de rotation

La paroi du four tourne lentement sur son axe, généralement entre 0,2 et 5 révolutions par minute (tr/min). Cette rotation fait culbuter le matériau, exposant de nouvelles surfaces aux gaz chauds et l'aidant à descendre la pente.

Une vitesse de rotation plus rapide augmente le taux d'avance du matériau, conduisant à un temps de séjour plus court.

Dimensions du four (Longueur et diamètre)

Les dimensions physiques de la paroi du four établissent le trajet total parcouru par le matériau. Tous les autres facteurs étant égaux, un four plus long entraînera naturellement un temps de séjour plus long.

Le rapport entre la longueur et le diamètre du four (L/D) est un paramètre de conception fondamental que les ingénieurs utilisent pour atteindre un temps de séjour cible pour un processus spécifique.

Comprendre les compromis

L'optimisation du temps de séjour ne consiste pas à le maximiser ; il s'agit de trouver l'équilibre idéal pour un objectif opérationnel spécifique. Apporter une modification pour améliorer une métrique se fait souvent au détriment d'une autre.

Débit par rapport à la qualité du produit

C'est le compromis le plus courant. Les opérateurs sont souvent soumis à la pression d'augmenter la production (temps de séjour plus court), mais cela peut risquer des réactions incomplètes et des produits hors spécifications. Inversement, garantir une qualité élevée avec un temps de séjour long peut sacrifier un débit précieux.

Consommation d'énergie par rapport à l'efficacité

Un temps de séjour très court peut être inefficace, car le carburant non brûlé et la chaleur peuvent quitter le four avant d'avoir été entièrement transférés au matériau. Cependant, un temps de séjour excessivement long peut également gaspiller de l'énergie en chauffant la structure du four et le produit plus longtemps que nécessaire.

Intégrité du matériau par rapport à l'exposition

Pour certains matériaux sensibles, un temps excessif à haute température peut être préjudiciable. Cela peut entraîner des réactions secondaires indésirables, la fusion ou la dégradation physique du produit. Dans ces cas, le temps de séjour doit être strictement limité.

Optimiser le temps de séjour pour votre objectif

Le temps de séjour « correct » dépend entièrement de votre objectif principal. C'est un levier clé à actionner lors de l'ajustement des performances du four.

- Si votre objectif principal est de maximiser la qualité du produit : Visez un temps de séjour plus long pour garantir que toutes les transformations chimiques et physiques sont entièrement achevées.

- Si votre objectif principal est de maximiser le débit de production : Fonctionnez avec le temps de séjour le plus court possible qui respecte toujours les spécifications minimales de qualité du produit.

- Si votre objectif principal est de minimiser les coûts énergétiques : Trouvez le point idéal de fonctionnement où le temps de séjour est juste assez long pour un transfert de chaleur efficace, mais pas plus, évitant ainsi un gaspillage d'énergie inutile.

En fin de compte, contrôler le temps de séjour revient à maîtriser l'interaction entre la conception mécanique du four et les exigences de transformation du matériau.

Tableau récapitulatif :

| Facteur | Effet sur le temps de séjour | Plage typique |

|---|---|---|

| Pente du four | Pente plus raide = Temps plus court | Inclinaison de 1 % à 4 % |

| Vitesse de rotation | Vitesse plus rapide = Temps plus court | 0,2 à 5 tr/min |

| Longueur du four | Four plus long = Temps plus long | Varie selon l'application |

Optimisez votre traitement thermique avec un four rotatif de précision conçu par KINTEK.

Atteindre l'équilibre parfait entre la qualité du produit, le débit et l'efficacité énergétique nécessite un four conçu pour votre matériau et vos exigences de processus spécifiques. KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours rotatifs, parfaitement adaptés aux applications industrielles exigeantes.

Notre solide capacité de personnalisation approfondie nous permet d'adapter la conception d'un four rotatif — en contrôlant des facteurs critiques tels que la pente, la vitesse et le rapport L/D — pour fournir le temps de séjour exact dont votre processus a besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut améliorer vos performances opérationnelles et votre rentabilité.

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité