À la base, un four sous vide fonctionne en retirant d'abord l'air et les autres gaz d'une chambre scellée pour créer un vide. Il chauffe ensuite le matériau à l'intérieur de cet environnement contrôlé et sans atmosphère à l'aide d'éléments chauffants puissants. Ce principe simple en deux étapes — évacuer puis chauffer — est ce qui lui permet d'atteindre des résultats impossibles avec un four conventionnel.

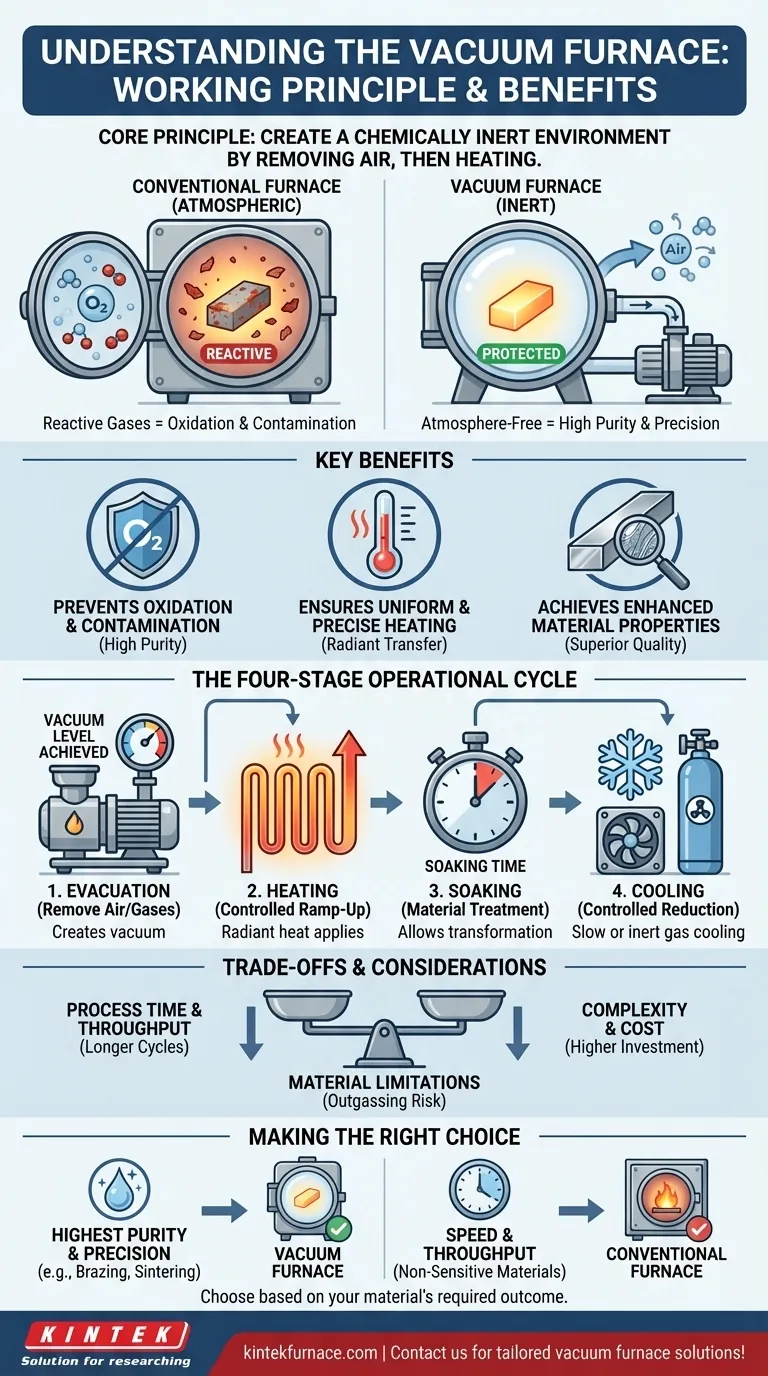

Le but fondamental d'un four sous vide n'est pas seulement de générer de la chaleur, mais de créer un environnement chimiquement inerte. En éliminant l'atmosphère, il prévient les réactions indésirables comme l'oxydation et la contamination, permettant le traitement de haute pureté des matériaux sensibles.

Le principe fondamental : Chauffage dans un environnement sans atmosphère

Comprendre un four sous vide nécessite de changer de perspective. Le vide n'est pas un effet secondaire ; c'est la caractéristique centrale qui définit l'ensemble du processus et ses résultats supérieurs.

Prévenir l'oxydation et la contamination

À hautes températures, la plupart des métaux et de nombreuses céramiques réagissent facilement avec l'oxygène et d'autres gaz présents dans l'air. Cela provoque l'oxydation (rouille ou formation de calamine) et d'autres réactions chimiques qui dégradent la surface et l'intégrité structurelle du matériau.

En pompant l'air, un four sous vide élimine ces gaz réactifs. Cela permet de chauffer les matériaux à des températures extrêmes sans compromettre leur finition de surface ou leur pureté chimique.

Assurer un chauffage uniforme et précis

Un environnement sous vide repose principalement sur le transfert de chaleur par rayonnement, où la chaleur rayonne directement des éléments chauffants vers le matériau. Cette méthode favorise un chauffage très uniforme sur toute la pièce, minimisant les points chauds et les contraintes internes.

Combiné à des systèmes de contrôle de température sophistiqués, cela permet des cycles de chauffage extrêmement précis et reproductibles, ce qui est essentiel pour des processus comme le brasage et le recuit.

Obtenir des propriétés matérielles améliorées

L'environnement immaculé à l'intérieur d'un four sous vide conduit à des produits finis de qualités supérieures. En prévenant la contamination et en assurant un traitement thermique uniforme, le processus améliore les propriétés physiques et mécaniques finales du matériau, telles que la résistance, la dureté et la durabilité.

Le cycle opérationnel en quatre étapes

Chaque processus de four sous vide suit une séquence distincte et soigneusement contrôlée. Bien que les spécificités varient, l'opération peut être décomposée en quatre étapes fondamentales.

Étape 1 : Évacuation

Le cycle commence par le chargement du matériau dans le four et le scellement de la porte de la chambre. Le système de pompage sous vide est ensuite activé pour éliminer l'air et tout autre gaz résiduel. Ce processus se poursuit jusqu'à l'atteinte d'un niveau de vide spécifique et prédéterminé.

Étape 2 : Chauffage

Une fois le vide cible atteint, les éléments chauffants sont mis sous tension. La température est augmentée selon un profil programmé spécifique au matériau et au traitement désiré. Cette montée en température est soigneusement contrôlée pour assurer la stabilité.

Étape 3 : Maintien (Traitement)

Le matériau est maintenu à la température cible pendant une durée spécifique, un processus connu sous le nom de maintien (soaking). Cela permet à la chaleur de pénétrer entièrement le matériau et à la transformation métallurgique souhaitée, telle que le frittage ou le brasage, de se produire complètement.

Étape 4 : Refroidissement

Une fois l'étape de maintien terminée, les éléments chauffants sont éteints et le matériau est refroidi. Le refroidissement peut être réalisé lentement en laissant le four rayonner la chaleur, ou rapidement en introduisant un gaz inerte de haute pureté comme l'azote ou l'argon pour accélérer le processus. Cette phase de refroidissement est souvent tout aussi critique que le cycle de chauffage.

Comprendre les compromis et les considérations

Bien que incroyablement puissante, la technologie des fours sous vide implique des compromis clairs qu'il est important de comprendre pour une application appropriée.

Temps de processus et débit

Les cycles des fours sous vide sont intrinsèquement plus longs que ceux des fours atmosphériques. Le temps requis pour l'évacuation et le refroidissement contrôlé ajoute une durée significative, ce qui peut avoir un impact sur le débit global.

Complexité et coût de l'équipement

Ce sont des systèmes sophistiqués impliquant des chambres scellées, des pompes à vide haute performance et des systèmes de contrôle avancés. Cette complexité entraîne des coûts d'investissement initial et de maintenance plus élevés par rapport aux fours conventionnels.

Limitations matérielles (dégazage)

Certains matériaux peuvent libérer des gaz piégés ou des éléments volatils lorsqu'ils sont chauffés sous vide, un phénomène appelé dégazage. Cela peut compromettre le niveau de vide et potentiellement contaminer l'intérieur du four ou le matériau lui-même, nécessitant une sélection rigoureuse des matériaux et une conception du processus.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de traitement thermique dépend entièrement du résultat requis pour votre matériau.

- Si votre objectif principal est d'atteindre la plus haute pureté des matériaux et de prévenir toute oxydation de surface : Un four sous vide est essentiel, car il élimine les réactifs atmosphériques qui causent ces problèmes.

- Si votre objectif principal est la rapidité du processus et un débit élevé pour les matériaux non sensibles : Un four atmosphérique conventionnel peut être une solution plus rentable et plus rapide.

- Si votre objectif principal est un contrôle précis et reproductible des cycles de chauffage et de refroidissement complexes : Les systèmes de contrôle sophistiqués et l'environnement stable d'un four sous vide offrent une cohérence inégalée.

En fin de compte, maîtriser les principes d'un four sous vide vous permet de tirer parti d'un environnement parfaitement contrôlé pour produire des matériaux d'une qualité exceptionnelle.

Tableau récapitulatif :

| Étape | Description | Fonction clé |

|---|---|---|

| Évacuation | Élimine l'air et les gaz de la chambre | Crée un vide pour éliminer les gaz réactifs |

| Chauffage | Applique la chaleur à l'aide d'éléments sous vide | Permet un contrôle précis de la température par transfert radiatif |

| Maintien | Maintien à la température cible | Permet une transformation complète du matériau (ex: frittage) |

| Refroidissement | Réduit la température lentement ou avec un gaz inerte | Assure un refroidissement contrôlé pour des propriétés améliorées |

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer la pureté de vos matériaux et obtenir des résultats supérieurs avec nos solutions de fours sous vide sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température